Traadi tõmbamismasinad. Joonistuskoja tehnoloogilised omadused. Töötoa tehnoloogiline protsess

Joonistamine, mille abil traattooteid toodetakse, on lihtne tehnoloogiline toiming. Samal ajal, et sellise protseduuri tulemusena saada kvaliteetne toode, tuleb see läbi viia õiges järjekorras ja kasutada selleks vastavaid seadmeid.

Peamised etapid

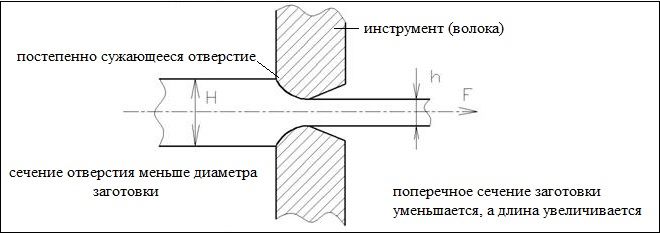

Traadi tõmbamise tehnoloogia olemus seisneb selles, et terasest, vasest või alumiiniumist valmistatud metallist toorik tõmmatakse läbi kitseneva augu - stantsi. Tööriista ennast, milles selline auk tehakse, nimetatakse tõmbeks, see paigaldatakse traadi tõmbamiseks spetsiaalsele seadmele. Valmistoote läbimõõtu, ristlõiget ja kuju mõjutavad stantsi parameetrid.

Joonistamine, kui võrrelda sellist tehnoloogilist toimingut valtsimisega, võimaldab saada tooteid, mida iseloomustab kõrgem pinnapuhtus ja erakordne geomeetriliste parameetrite täpsus. Sellised tooted võivad olla mitte ainult erinevat tüüpi traat (elektrilised, keevitamiseks, kudumiseks jne kasutatav), vaid ka erineva läbimõõduga vormitud profiilid, torud ja vardad. Selle tehnoloogia abil saadud tooteid eristavad ka paremad mehaanilised omadused, kuna metalli tõmbamise käigus eemaldatakse selle pinnakihist kõvenemine. Konkreetselt traaditootmise puhul saab tõmbemeetodil toota tooteid, mille läbimõõt on vahemikus 1–2 mikronit kuni 10 või isegi rohkem millimeetrit.

Joonistustehnoloogia on tänapäeval juba hästi arenenud, selle rakendamiseks kasutatakse kaasaegseid tõmbemasinate mudeleid, mis töötavad tõrgeteta ja võimaldavad tehnoloogilist protsessi läbi viia kiirusega kuni 60 meetrit valmistoodangut sekundis. Lisaks võimaldab selliste seadmete kasutamine joonistamiseks oluliselt vähendada töödeldavat detaili.

Traadi tootmine tõmbetehnoloogia abil hõlmab mitut etappi.

- Esialgsele toorikule tehakse söövitusprotseduur, mille jaoks kasutatakse 50 kraadini kuumutatud väävelhappe lahust. Katlakivi on selle protseduuri läbinud metalli pinnalt kergesti eemaldatav, pikendades sellega tõmbemasinate stantside kasutusiga.

- Töödeldava detaili plastilisuse suurendamiseks ja selle sisemise struktuuri viimiseks peeneteraliseks olekuks viiakse läbi metalli eellõõmutamine.

- Üsna agressiivse söövituslahuse jäägid neutraliseeritakse, mille järel töödeldav detail pestakse.

- Et töödeldava detaili ots saaks stantsi sisse viia, teritatakse see, mille jaoks saab kasutada haamrit või sepistamisrulle.

- Pärast kõigi ettevalmistavate toimingute lõpetamist juhitakse toorik läbi traadi tõmbamise stantside, kus moodustatakse valmistoote profiil ja mõõtmed.

- Traadi tootmine lõpetatakse lõõmutamise teel. Pärast joonistamist tehakse tootega ka mitmeid täiendavaid tehnoloogilisi toiminguid - vajaliku pikkusega tükkideks lõikamine, otste eemaldamine, sirgendamine jne.

Protseduuri omadused

Iga traadisahtel teab sellist joonistamise puudust kui valmistoote ebapiisavalt kõrget deformatsiooni. See on seletatav asjaoluga, et tõmbemasina töötlustsoonist väljudes deformeerub see ainult sellisel määral, mida piirab tooriku otsa tugevus, millele töötlemisel rakendub vastav jõud.

Lähteaineks, mida tõmbemasinatel töödeldakse, on süsinik- ja legeerterastest, samuti värviliste metallide sulamitest pidevvalamisel, pressimisel ja valtsimisel saadud metallist toorikud. Tõmbamisprotsess on kõige keerulisem terassulami töötlemisel. Sellistel juhtudel on kvaliteetse joonistamise jaoks vaja viia metalli mikrostruktuur nõutavasse olekusse. Terase optimaalse sisestruktuuri saamiseks kasutati varem sellist tehnoloogilist toimingut nagu patenteerimine. See töötlemismeetod seisnes selles, et terast kuumutati esmalt austenitiseerimistemperatuurini ja seejärel hoiti sulas pliis või soolas, kuumutades temperatuurini umbes 500 °C.

Metallurgiatööstuse praegune arengutase, selles metallide ja sulamite tootmiseks kasutatavad tehnoloogiad ja seadmed võimaldavad mitte nii keeruliselt ja töömahukalt ette valmistada metalli tõmbamiseks. Kaasaegsest metallurgiatehasest väljuval terastoorikul on juba sisemine struktuur, mis sobib joonistamiseks optimaalselt.

Aastate jooksul on täiustatud ka joonestustehnoloogiat ennast ja joonistusseadmeid. Tänu sellele on tänapäeval traatsahtlis võimalus kasutada kaasaegseid tõmbeseadmeid, mis võimaldavad garanteerida kvaliteetseid tooteid minimaalsete tööjõukuludega. Sellistel spetsialiseeritud tõmbemasinatel tehtava töötlemise kvaliteeti ja täpsust ei taga mitte ainult nende varustamine kaasaegsete töövahenditega, vaid ka nende tööks kombineeritud jahutussüsteemi kasutamine, mis kasutab õhku ja vett. Sellisest joonistusmasinast välja tulles on valmistootel mitte ainult nõutav kvaliteet ja geomeetriliste parameetrite täpsus, vaid ka optimaalne mikrostruktuur.

Milliseid seadmeid kasutatakse metallide tõmbamiseks?

Seadmeid, mida traatsahtel oma kutsetegevuses kasutab, nimetatakse veskiks. Spetsiaalse joonestusmasina varustamise kohustuslik element on "silm" - stants. Matriitsi läbimõõt peaks loomulikult alati olema väiksem kui läbi selle tõmmatud tooriku ristlõike mõõtmed.

Tänapäeval kasutavad tootmisettevõtted kahte peamist tüüpi spetsiaalseid tõmbemasinaid, mis erinevad üksteisest tõmbemehhanismi konstruktsiooni poolest. Niisiis, nad eristavad:

- masinad, milles valmistoode keritakse trumlile, mis tagab tõmbejõu;

- valmistraadi lineaarse liikumisega seadmed.

Eelkõige teist tüüpi seadmetes tõmbavad nad torusid ja muid tooteid, mis ei vaja mähiste mähistamist. Just traati, aga ka väikese läbimõõduga torukujulisi tooteid toodetakse peamiselt trummelmehhanismiga varustatud masinatel. Sõltuvalt konstruktsioonist võivad sellised masinad olla:

- üks kord;

- mitmekordsed, töötavad libisemisega või ilma, samuti need, mis kasutavad töödeldavate detailide vastupingutuse põhimõtet.

Ühe võttega joonistusmasin on kõige lihtsama disainiga. Selliste seadmetega manipuleerides tõmbab traadisahtel traadi ühe käiguga. Mitut tüüpi joonistusseadmel, mis töötab pidevas vooluringis, toimub valmistoote moodustamine 2–3 käiguga. Suured ettevõtted, mis toodavad traati tööstuslikus mastaabis, saab varustada enam kui tosina erineva võimsusega tõmbemasinaga, millel valmistatakse erineva otstarbega tooteid.

Nagu eespool mainitud, on iga tõmbemasina peamiseks tööorganiks stants, mille valmistamiseks kasutatakse kõvametalli-keraamilisi sulameid – boori, molübdeeni, titaankarbiide, termokorundi jne. Selliste materjalide eripäraks on suurenenud kõvadus , erakordne kulumiskindlus, samuti madal viskoossus. Mõnel juhul, kui on vaja teha terasest väga õhukest traati, võib stantsi valmistada tööstuslikest teemantidest.

Matriit on paigaldatud tugevasse ja sitkesse teraspuuri. See on nn joonistuslaud. Tänu oma plastilisusele ei avalda selline hoidik matriitsile märkimisväärset survet ja samal ajal vähendab selles tekkivaid tõmbepingeid.

Kaasaegsetes ettevõtetes toimub metalli tõmbamine sageli kokkupandavate stantside abil, mis võimaldavad seda protsessi tõhusalt läbi viia isegi suurenenud hüdrodünaamilise hõõrdumise tingimustes. Lisaks vähendab sellise tööriista kasutamine energiatarbimist ja suurendab seadmete tootlikkust 20–30%.

Metallist toorikute valmistamine

Spetsiaalseid seadmeid kasutades saab traatsahtel saavutada kvaliteetse lõpptulemuse ainult siis, kui tooriku pind on korralikult ette valmistatud. Selline ettevalmistus seisneb katlakivi eemaldamises, mille jaoks saab kasutada järgmisi meetodeid:

- mehaaniline;

- keemiline;

- elektrokeemiline.

Lihtsam ja kulutõhusam meetod on mehaaniline katlakivieemaldusmeetod, mida kasutatakse süsinikterasest toorikute puhul. Sellise puhastamise ajal painutatakse toorik lihtsalt erinevatesse suundadesse ja seejärel töödeldakse selle pinda metallharjadega.

Keerulisem ja kallim on keemiline katlakivieemaldus, milleks kasutatakse vesinikkloriid- või väävelhappe lahuseid. Sellist keerulist ja üsna ohtlikku toimingut teostav spetsialist peab olema hästi ette valmistatud ja järgima rangelt kõiki ohutusreegleid agressiivsete lahendustega töötamiseks. Keemiline puhastusmeetod on hädavajalik, kui traat peab olema valmistatud roostevabast ja muud tüüpi kõrglegeeritud terasest toorikutest. Tuleb meeles pidada, et kohe pärast keemilist puhastamist tuleb töödeldava detaili pind põhjalikult kuuma ja seejärel külma veega loputada.

Elektrokeemiline katlakivi eemaldamise meetod põhineb elektrolüütilises lahuses söövitamise meetodil. Sõltuvalt teostusfunktsioonidest võib see meetod olla anoodiline või katoodne.

Vasktraadi joonistamine

Joonistustehnoloogiaga lähemalt tutvumiseks võite seda kaaluda vasktraadi valmistamise näitel. Toorikud selle toimingu tegemiseks saadakse valamise teel, mille järel need legeeritakse kokku ja rullitakse. Selleks, et vasktraadi tõmbamine oleks kõrgeima kvaliteediga, on vaja töödeldava detaili pinnalt eemaldada oksiidkile, mille jaoks seda töödeldakse happelahusega.

Tõmbamisprotsess ise ei erine palju keevistraadi (või mõne muu) tootmisest. Sel juhul tõmbab traatveski töödeldavat detaili, viies selle läbi teatud läbimõõduga stantsi aukude. Väga väikese läbimõõduga (kuni 10 mikronit) vasktraadi tootmiseks saab selle moodustada spetsiaalses määrdeaines (sukeldamise meetod). Eelkõige võib selliste kompositsioonidena kasutada järgmist:

- komplekssed lahendused;

- spetsiaalsed emulsioonid;

- komplekssed ained.

Selliste kompositsioonide kasutamine, millest traat selle moodustumise ajal läbib, võimaldab saada tooteid, mille välispinda iseloomustab maksimaalne puhtus.

0

Joonistamine on metalli deformeerimise protsess, kui see tõmmatakse läbi augu, mille väljundsuurus on väiksem kui töödeldava tooriku algne ristlõige.

Joonistamisega toodetakse peamiselt õhukesi kuni 0,065 mm läbimõõduga traate, samuti täpse suurusega vardaid ja õhukeseseinalisi torusid. Mõnel juhul viimistletakse profiilide sortiment joonistamise teel.

Rullimisel saadakse traat, mille läbimõõt on vähemalt 5 mm; Õhemate sortide tootmiseks kasutavad nad joonistamist. Metalli kiire jahtumise tõttu ei toodeta õhukesi sorte valtsimise teel.

Joonistusprotsess on skemaatiliselt kujutatud joonisel fig. 311, a.

Joonisel fig. 311, b näitab kolme tüüpi auke, mida saab joonestuslauale teha. Parim on vorm A; see võimaldab tõmmatud metallil järk-järgult vähendada oma ristlõiget ja vähendab ka tõmbamise ajal tekkivat hõõrdejõudu miinimumini.

Joonistusauke, mida nimetatakse silmadeks, stantsideks, stantsideks, saab teha kas joonestuslauas endas või tahvlisse sisestatud üksikutes osades; viimasel juhul võib plaat olla valmistatud pehmest terasest.

Kui aasad on tehtud plaatidesse endisse, on nende jaoks kasutatud süsinikusisaldusega terast, kroomi või kroomvolframi ning spetsiaalset kroommalmi.

Silmuste materjalidena kasutatakse spetsiaalset terast, kõvasulameid, teemanti ja ahhaati.

Harvenduskoefitsient. Traadi läbimõõdu suhet pärast tõmbeava läbimist selle läbimõõduga enne läbimist nimetatakse hõrenemiskoefitsiendiks

![]()

siin d1 on traadi läbimõõt pärast tõmbamist;

d on traadi läbimõõt enne tõmbamist;

K on hõrenemistegur.

Mida väiksem on K väärtus, seda vähem läbib tõmbeauke samast lähtematerjalist antud läbimõõduga traati. Kuid harvenduskoefitsienti ei saa meelevaldselt vähendada, sest kui selle väärtus ületab teatud miinimumi, läheb traat katki.

Harvenduskoefitsiendi minimaalse väärtuse määramiseks peate selgelt ette kujutama joonistusava läbiva metalli deformatsioonide olemust.

Tõmbeaugus asuv traadi osa surutakse augu koonuse küljelt; see rõhk peab olema suurem kui traadi materjali elastsuspiir; joonestuslaua ja tõmbemehhanismi vahel paiknev traadi osa kogeb pinget; tõmbejõu suurus ei tohiks ületada traadi materjali elastsuspiiri.

Tähistame d-ga traadi läbimõõtu enne tõmbeava läbimist ja d 1-ga pärast läbimist (joonis 312), z on pinge, mida traadi kogeb venitatud osas, p on traadi poolt kogetav rõhk. koonuse küljelt on y hõõrdetegur traadi materjalide ja joonestuslaua vahel; siis saame järgmise võrdsuse:

Kuna E,Fd on traadiga kontaktis oleva koonuse osa külgpind, siis

Pehme terastraadi tõmbamisel võib võtta z = 20, p = 40 ja y = 0,1; siis a = 15° juures

![]()

Jäigama materjali puhul tõuseb K väärtus 0,95-ni.

Joonistusaukude läbimiste arvu määramine. Võttes teatud tüüpi traadi tõmbamisel konstandi K väärtust, on traadi alg- ja lõppläbimõõdu ning K väärtuse põhjal võimalik määrata traadi läbimiste arv tõmbeavadest, et saada antud lõplik läbimõõt.

Tähistades tähtedega d 1, d 2 ..., d n silmade läbimõõtu, millest traat järjestikku läbitakse, on meil

Tõmbamiseks vajalik jõud suureneb koos harvenduskoefitsiendi vähenemisega. Mida rohkem traadi ristlõige tõmbeprotsessi ajal muutub, seda suurem on tõmbamiseks vajalik jõud; seda saab määrata valemiga

siin k on materjali vastupidavus deformatsioonile, mis on võrdne selle tugevuse aritmeetilise keskmisega enne ja pärast tõmbamist (materjali mehaanilised omadused pärast tõmbamist muutuvad kõvenemise tõttu mõnevõrra);

F 1 - traadi ristlõikepindala pärast tõmbamist;

F 0 - traadi ristlõike pindala enne tõmbamist;

y - hõõrdetegur;

a - joonistussilma nurk (vt joonis 312).

Joonistamiseks vajalik võimsus, võib leida võrdsusest

Joonistusmasinad. Joonistusmasinad jagunevad lineaarse liikumisega masinateks ehk tangidega ja töödeldud materjali ehk ploki (trumli) mähisega masinateks.

Tangimasinaid kasutatakse jämedate lühikeste varraste või torude tõmbamiseks, plokkmasinaid kasutatakse suvalise pikkusega õhukese traadi tõmbamiseks.

Tangitõmbemasina seade on näidatud joonisel fig. 313, Rullketi ja sellega seotud tangide liikumine toimub noolega näidatud suunas. Tangid haaravad tõmbeaugust läbi lastud varda või toru terava otsaga ja lohistavad selle läbi laua. Kui tangid jõuavad äärmisse parempoolsesse asendisse, hüppab konks, mis haakub tangid keti külge, ketilt maha ja lohistamine peatub. Kui teil on vaja saada masinast pikem latt, liiguvad tangid masina vasakusse otsa ja latt haaratakse uuest kohast.

Töö sellisel masinal toimub aeglaselt, katkestustega, mistõttu traadi tootmisel näpitsaid ei kasutata, neid kasutatakse nn kalibreeritud raua ja torude tõmbamiseks.

Plokkide virna seade on näidatud joonisel fig. 314, a, b, c. Trummel 1, millele on keritud läbi joonestuslaua 2 tõmmatud traat, on paigaldatud vertikaalsele võllile 3, mille pöörlemine edastatakse kaldhammasrataste 4 ja 5 kaudu; hoob 6 on mõeldud trumli tõstmiseks.

Trumli külge on kinnitatud tangidega kett, mis haarab joonestuslauast läbi viidud traadi terava otsa. Joonistuslaua ette asetatakse tass määrdeainet, millest tõmmatakse tõmbamise hõlbustamiseks traat läbi.

Suure läbimõõduga traadi tõmbamisel lastakse see läbi väävelhappe ja vasksulfaadi veelahuse (2-15 kg väävelhapet, 1-4 kg vasksulfaati 70 kg vee kohta). See ühest küljest hõlbustab joonistamist, kuna väävelhape korrodeerib mõnevõrra traadi pinda, ja teisest küljest, kuna vask täidab tekkinud ebatasasused, saab traat ilusa sileda pinna.

On ka masinaid, millel juhe tõmmatakse läbi mitme augu korraga. Seda joonistusmeetodit nimetatakse pidevaks.

Joonisel 315 on kujutatud kaheksa soonega plokki ja sama arvu joonestuslaudu sisaldava pideva joonestusmasina struktuuri.

Rulli 1 traat läbib joonestuslaua aasa ja keritakse tõmbetrumli alumisele astmele; Olles teinud mitu pööret ümber astme, liigub see trumli järgmisele (vasakule), veidi suuremale astmele ja sealt siseneb järgmisesse väiksemasse silma jne. Läbinud viimase väikseima tõmbeaugu, siseneb traat vastuvõtutrumlisse 2 Üksikute trumlite läbimõõt on sobitatud järk-järgult õheneva traadi kiirusega.

Joonistamise käigus traat karastatakse ja muudetakse rabedaks; Pehmuse taastamiseks lõõmutatakse.

Kui traat muutub tõmbamise käigus liiga rabedaks, lõõmutatakse seda järjestikuste saastekvootide vahel läbi tõmbeavade.

Toru tõmbamist saab teha: 1) fikseeritud tornil; 2) koos toruga liikuval tornil; 3) ilma tornita.

Statsionaarsele tornile joonistamine on skemaatiliselt näidatud joonisel fig. 316, a; Liigutatavale tornile torude tõmbamise seadme skeem on näidatud joonisel fig. 316, b; 1 - koonilise auguga pea, millesse sisestatakse 2 erineva suurusega stantsid (stantside suurus määrab ettevalmistatud toru välisläbimõõdu suuruse); toru ots on fikseeritud tõmbepeas 3 ja südamik 5 on fikseeritud peas 4. Torni 6 pea on kinnitatud tornile 5. Enne töö alustamist nihutatakse südamik vasakule, kergelt pressitud otsaga toru juhitakse läbi tõmbeava ja kinnitatakse tõmbepeasse; Pärast seda surutakse südamik torusse. Kui masina mehhanism on liikuma pandud, tõmmatakse toru läbi tõmbeava ja see saab stantside ja tornipeaga määratud mõõtmed.

Joonisel fig. 316, c on näidatud toruga 1 liikuv südamik ja toru kinnitamine sellisele tornile 2. Toru eemaldamiseks pärast selle kokkupressimist kasutatakse mõnikord spetsiaalseid seadmeid.

Tornita joonistamist kasutatakse väikese läbimõõduga, eeltöödeldud torniga masinatel. Sel juhul valmistatakse eeljoonistamise teel ettenähtust veidi suurema läbimõõduga ja veidi väiksema seinapaksusega torud; Tõmbeaukude läbimisel väheneb toru läbimõõt ja suureneb toru seina paksus.

Bimetalltraadi joonistamine ei erine tavalisest traadi tõmbamisest.

Laadige kokkuvõte alla: Teil pole juurdepääsu failide allalaadimiseks meie serverist.

Metalli töötlemiseks tõmbamise teel kasutatakse masinaid, millel teostatakse ise tõmbamistehnoloogia. Selle seadme abil töödeldakse metallist toorikuid, mis seisneb nende tõmbamises läbi aukude. Nende aukude mõõtmed on oluliselt väiksemad kui toorikute mõõtmed, st. nende sektsioonid. Toorikud on pressitud, nende pressimise tõttu muutuvad nende kuju ja ristlõige, mis toob kaasa nende pikkuse suurenemise. Vaata joon. 1.

Metalli töötlemine Sellel ümmarguse ja kujuga osade valmistamise meetodil on mitmeid positiivseid omadusi:

- kõrge profiili täpsus;

- pinna puhtus.

Ja tootmise ajal külm tõmbamise meetod Samuti on täiendavaid eeliseid:

- voolavuspiiri suurenemine;

- tugevus;

- tõmmatud tooriku kõvadus.

Paljud tööstuse ja rahvamajanduse valdkonnad kasutavad laialdaselt joonistustooteid.

Kasutatud joonistusmeetodid:

- minimaalse läbimõõduga 5 mikroni traadi vastuvõtmisel;

- õhukeste torude tootmiseks torud läbimõõduga max. 400 mm.

Kaasaegsed masinad metallosade töötlemiseks joonistamise teel on üsna arenenud. Need on täna:

- suurenenud tootlikkusega;

- valmistatud toote hea pinnakvaliteet;

- suurenenud stantsikindlusega;

- täiustatud ohutustingimustega.

Hea juhtimis- ja mõõtetehnoloogia võimaldab täpselt läbi viia joonistamisprotsesse, mis on juba suures osas automatiseeritud.

Suure vastupidavusega stantsid võimaldavad saavutada märkimisväärset kiiruse suurendamist ja traadi tõmbamist peenest läbimõõdust kaugemale. Traadi läbimõõdu mõõtmete täpsusele esitatakse väga ranged nõuded.

Toorikute töötlemiseks läbimurdmise teel kasutatakse erineva konstruktsiooniga seadmeid. Ja joonestusmasinaid on kahte tüüpi.

Funktsionaalne seade Tõmbeseade määrab tõmbeveskite otstarbe. On veskeid, kus materjali tõmmatakse sirgjooneliselt. See:

- kett,

- veskid, mis on varustatud rööviku veojõuga,

- edasi-tagasi liikuvate kärudega,

- hammaslatt ja hammasratas,

- hüdrauliline.

Töödeldud metalli kerimiseks on ette nähtud trumliga freesid.

Töödeldava materjali sirgjoonelise liikumisega veskite eesmärk:

- tõmbevarraste jaoks,

- toru joonistamine,

- muud tooted, mis pole kimpudeks keritud.

Rullideks keeratava materjaliga veskide otstarve:

- spetsiaalse profiiliga traadi tõmbamine,

- minimaalse läbimõõduga torude tõmbamine.

Neid iseloomustab trumlite arv, nende tööpõhimõte ja need jagunevad:

- üks kord;

- mitu, libisemisfunktsiooniga;

- mitu, ilma libisemisfunktsioonita;

- mitmekordne, vastupidise pingega.

Ühekäiguliste tõmbeveskite nimi räägib enda eest: joonistusprotsess viiakse läbi ühe käiguga. Mitmel veskil – mitmel käigul.

Kaasaegsed üksused terastraadi tootmiseks tõmbamise teel on terved keerulised liinid, mis hõlmavad seadmeid, mis tagavad traadi tootmise toimingute tegemise erinevatest materjalidest: madala süsinikusisaldusega, kõrge süsinikusisaldusega või legeerterastest. Joonistatud materjal, mis joonistatakse, läbib rea tehnoloogilisi ettevalmistusoperatsioone või kuumtöötlust. See on tingitud traadi tulevasest eesmärgist.

Traat peab olema joonistamiseks korralikult ette valmistatud. See peab olema marineeritud, võib-olla kaitsva kattega, kuuma ja külma pesemise ja kuivatamise all.

Pärast ülaltoodud joonistamiseks ettevalmistamise protseduure kantakse traat tootmise joonistusosakonda. Olenevalt kasutusotstarbest on traat peale tõmbamist kas kuumtöödeldud, õlitatud, kinni seotud või pakitud. Juhtme osalise kasutamise korral sama ettevõtte poolt antakse see üle vastavatesse töökodadesse või osakondadesse. See edastatakse suurtel rullidel või rullidel.

Abiseadmed

Iga üksus on varustatud põhi- ja abiseadmetega. Põhiseade teostab joonistusoperatsiooni.

Abivarustus:

- kerib lahti,

- kerimismasinad,

- seadmed traadi teritamiseks,

- määrimisseadmed,

- kimpude pakkimisseadmed,

- traadi lõikamiseks,

- traadi keevitamiseks jne.

Ühel tõmbeveski tüübil, mida me eespool mainisime, on materjali kerimiseks trummel. Tõmbamisprotsessi käigus käimiste arv ja veski tüüp ei muuda tõmbeveski põhivarustust. See sisaldab: tõmbetrumlit, käigukasti, elektrimootorit.

Terastraadi tõmbamisseadmed erinevad värvilistest metallidest traadi tõmbamisseadmetest. Kuid piir seda tüüpi seadmete vahel on tänapäeval hägune. Protsessitehnoloogia ise määrab konkreetsed nõuded joonestusseadmete konstruktsioonidele ja selle põhiomadustele.

Joonistusseadmed võivad olla kas universaalsed või standardsed. Suure võimsusega ja kitsa sortimendiga tootmispiirkondades kasutatakse tavaliselt spetsiaalseid seadmeid, samas kui laia sortimendi tootmisel on soovitatav kasutada universaalseid seadmeid.

Värvilisel metallil (vask, alumiinium) on väiksem tugevus kui terasel. See omadus on kõige määravam tõmbeveski ja selle disaini põhiparameetrite valimisel.

Pehmetest materjalidest, näiteks värvilisest metallist, traadi tõmbamiseks kasutatakse libisemisfunktsiooniga tõmbemasinaid. See on tingitud asjaolust, et pehmest materjalist traadi libistamisel on hõõrdekaod väiksemad kui terasmaterjali tõmbamisel. Värvilise metalli suurenenud elastsus ja väiksem tugevus muudab veski täitmise igal juhul lihtsamaks. Terastraadi tootmisel kasutatakse liugfunktsiooniga freese harvemini, peamiselt minimaalse läbimõõduga õhukese traadi ja eriotstarbeliste traadi tootmisel.

Ühekäigulised tõmbeveskid toodavad erineva profiiliga ja ümmarguste sektsioonidega paksu traati läbimõõduga 25-40 mm, torusid, mis on valmistatud mustast ja suuremal määral ka värvilistest metallidest. Suure läbimõõduga torude tõmbamisel kasutatakse ka suure läbimõõduga trumleid. Mida suurem on toru läbimõõt, seda suurem on valitud trumli läbimõõt.

Toorikud asetatakse trumlile ainult ühes reas, mis vähendab mässu massi. Matriit liigub mööda trumlit, materjal keritakse ilma pöördeid mööda trumlit liigutamata. Nii on poolide pind ja profiil kahjustuste eest kaitstud. Riis. 2 on kujutatud liikuva stantsiga veskit.

Ühelöögilised tõmbemasinad on ette nähtud jõule 0,05-200 kN. Selle määravad ära joonistatava materjali omadused: ristlõige, profiil, kvaliteet. Tõmbekiirus ulatub 5 m/sek.

Ühelasulistes veskites tõuseb tootlikkus mässude massi suurenemise tõttu. See toimub nii lähtematerjali lahtikerimise poolel kui ka valmis traadi mähise poolel. Mida suurem on tõmmatava traadi läbimõõt, seda suurem on poolide kaal, mida saab keevitamise teel suurendada.

Üks joonistusmasin koos kõigi abikomponentidega on näidatud joonisel fig. 3.

Käigukast 1, käigukast 2, elektrimootor 3, lahtikerimisjoon 4, teritusseade 5, tõstuk 6 ja hammaslatt 7.

Vastuvõtuseadmeid kasutatakse traadi ülekandmiseks järgmistele toimingutele. Veski peatub ainult vastuvõtuseadmete vahetamisel, mis toimub selle täitmise hetkel. See on üsna kiire protseduur. Rullide jaoks, mille mass on kuni 3 tonni, kasutatakse spetsiaalseid vastuvõtuseadmeid. Järjestikku etteantud poolid viiakse tõmbele ilma veskit peatamata, selle kiirust vähendamata.

Ühelöögiliste tõmbeveskite mootorid võivad olla nii alalis- kui ka vahelduvvooluga. Need peavad tagama veski töö roomava kiirusega, seadme sujuva käivitamise, tõukejõu, kiiruse reguleerimise tõmbamise ajal ja hädaseiskamise võimaluse.

2. Topelttõmbeveskid

Topeltjoonistusmasinad teostavad joonistusprotsessi kahe käiguga ehk siis, kui piisab kahest tõmbest. See on vajalik etteantud traadi suuruse tagamiseks või siis, kui tootmismahud on väikesed. Kahe avaga surutakse materjali neljakordselt kokku.

Sellise veski lihtsaim versioon on kaheastmelise trumli kasutamine. Esimesel etapil on trummel väiksema läbimõõduga, mis tagab traadi libisemise. Rullide erinev kulumine võimaldab astmete läbimõõtude erinevuse tõttu paigaldada kapoti 1-2% kõrgemale kui kapot.

Libisemine toimub alumisel astmel, vastasel juhul võib traat puruneda. Siin pole võimalust kõrgeid kompressioone anda.

Diferentsiaal-topelttõmbepingid töötavad mõlemal astmel libisemata, kuid võimaldavad nii suurt kui ka väikest vähendamist. Diferentsiaalveskit, mis töötab topelttõmbamise põhimõttel, näeme joonisel fig. 4. Sellel on kaks joonistustrumlit, mis asuvad samal teljel.

3. Mitu uimastamist

Mitu tõmbeveskit on seadmed, milles toorik tõmmatakse läbi mitme stantsi samaaegselt. Seda tehakse selleks, et suurendada töödeldud materjali ekstraheerimist. Matriitsid asuvad järjestikku üksteise järel.

Tõmbesuhte määramiseks on olulised töödeldava materjali mõõtmed, selle ristlõige, lõpptoote määratud suurus ja mehaanilised omadused. Tavaliselt määratakse kordsus vahemikus 2–25, kuid seadistada saab ka rohkem.

Mida tugevam materjal, seda raskem on venitada. Viimase stantsi taga pole piisavalt pinget, et tõmmata materjal üheaegselt läbi kõigi mitmikliini stantside. Selleks kasutatakse pärast iga joonistamist eraldi tõmbetrumlit. Tõmbetrummel pöörleb, tõmmatud materjal, väljudes matriitsist, keritakse trumlile, samal ajal lahti kerides ja liigub edasi järgmise matriitsi juurde.

Mitu libistamisfunktsiooniga veskit

Mitmekordse tõmbeveski kõikide stantside jaoks on olemas proportsioon või suhe.

See tingimus on seadme eduka toimimise võti:

F1v1 = F2v2 = ... = Fnvn,

sel juhul F1, F2, ..., Fn on traadi ristlõikepindala, kui see väljub matriitsist;

v1,v2, ..., vn - kiirus traadi kerimisel trumlile, kui traat tuleb matriitsist välja.

Kindla aja jooksul ühest matriitsist läbi tõmmatava materjali maht peab olema kõigi veski stantside puhul sama, vastasel juhul rebeneb traat, viskab silmuseid maha ja läheb siis sassi.

Joonisel fig. 5a, koosneb 7 stantsist (element 1), mis paiknevad üksteise järel, ja 7 trumlist (element 2 ja 3). Joonistamiseks mõeldud traat asetatakse joonisele (element 4) (ei juhita). Kõik seitse rulli tõmbavad. Ajam pos 5 ja käigukast pos 6 käitavad iga trumlit, mis on paigaldatud igale traadi tõmbamise matriitsile.

Igale trumlile on keritud mitu keerdu traati, asend 2. Töörežiimis vastab trumli iga pööre ühe pöörde kerimisele. Sel juhul keritakse üks pööre ülevalt. Nii on tagatud trumlil pidev pöörete arv. Valmistootena tõmmatud traat keritakse trumlile pos. 3.

Veski töötamise ajal kuluvad selle stantsid loomulikult. Matriitside valmistamisel võib esineda ebatäpsusi. Mõlemad aspektid võivad põhjustada lahknevuse trumlite perifeerse kiiruse ja liikumiskiiruse vahel traadi tõmbamisel stantside vahele.

Võib selguda, et tõmbekiirus on suurem kui vahepealse trumli perifeerne kiirus. Trummel ei suuda tekitada tõmbejõudu. Sellega seoses valitakse seda tüüpi libisemisfunktsiooniga veskitel sisemiste trumlite perifeerne kiirus 2–4% suuremaks kui traadi kiirus, kui see väljub matriitsist. Selle trumlite suhteliste kiiruste erinevuse tõttu, välja arvatud viimane trummel, libiseb traat. See määrab tõmbeveski nimetuse "libiseva veski".

Liugfunktsiooniga korduvtõmbemasinad sobivad pehmete materjalide, nagu vask, alumiinium ja pehme teras, traadi tõmbamiseks. Valmistatud vastupidavast terasest, traat libiseb vaid veidi. Vastasel juhul muutub traat tugeva libisemise korral väga kuumaks ja trumli pind kulub oluliselt. Ja traadi enda pind muutub karedaks.

Õhukese traadi (läbimõõduga alla 0,5-0,1 mm) tootmisel kasutatakse astmefreese. Sellise veski näidet vt joonis fig. 6. Selliste veskite konstruktsioonid hõlmavad max. neli tõmbevõlli ja maksimaalselt 25 stantsi. Sel juhul on vaja valida stantside mõõtmed ja trumlite läbimõõdud etapiviisiliselt. Tänapäeva mitme veski traadi tõmbamise kiirusi näeme järgmises tabelis:

Twin Drum Mills

Mitmetes tõmbeveskites, kus traat koguneb ja võib hakata kõverduma, on välja töötatud ja rakendatud uusi ideid. Nende arenduste eesmärk on meetod traadi kerimiseks trumlitele ja selle transportimiseks järgmisse matriitsi.

Joonisel fig. 8 veski kujutab plokkidest konstruktsiooni. Plokkide arv on võrdne joonise suhtega. Seda tüüpi konstruktsioon erineb tavaliste veskite konstruktsioonidest selle poolest, et spindel on varustatud kahe trumliga. Trummid on paigaldatud üksteise kohale. Põhjas olev trummel kinnitatakse võtmega spindli külge. Ülemine trummel pöörleb vabalt tänu rull-laagritele, millele see on spindlile kinnitatud.

Traati juhib rull alt üles. See on keritud trumlitele vastassuundades. Vaata joonist 9. Traat, mis koguneb mõlemale trumlile, ülemisele ja alumisele, läheb mööda rullikuid (2 juhtrulli) alla järgmise ploki takistuseni. Protsessi korratakse samamoodi nagu 1. plokis.

Trummidele paigaldatud otsad fikseerivad trumlitel maksimaalse ja minimaalse traadivaru. Kui maksimaalne toide on saavutatud, käivitub ots ja see peatab trumli. Niipea kui traadi toide on jälle minimaalne, annab teine ots signaali trumli käivitamiseks.

Kui ülemine trummel on puhkeasendis, pöörleb juhtrull aeglasemalt kui alumine trummel (kaks korda). See soodustab traadi võrdset kogunemist mõlemale sama läbimõõduga trumlile.

Kui traadi kerimine ülemisest trumlist on aeglasem kui alumisel trumlil, suureneb traadi kogunemine mõlemale trumlile ja juhtrull muudab pöörlemise ümber spindli telje aeglasemaks kui kahe trumli kiiruste erinevus, täpselt kaks korda. .

Kui ülemisest trumlist eemaldatud traadi kogus on võrdne traadi kogusega, mis tekkis alumisele trumlile kerimise tulemusena, siis juhtrull ei pöörle ümber spindli telje. Kui ülemiselt trumlilt keritud traadi kogus ületab alumisele trumlile kerimise tulemusena tekkinud koguse, koguneb traat aeglasemalt. Rull hakkab pöörlema alumise trumli pöörlemise suhtes vastupidises suunas ning rulli pöörlemiskiirus on väiksem kui ülemise ja alumise trumli pöörlemiskiiruste vahe (täpselt kaks korda).

Nende veskite trumlid on varustatud üksikute ajamitega. Nende veskite konstruktsioonil on koos mitmete eelistega (traat ei keerdu, valmis traadi saab trumlist eemaldada ja pooli saab vahetada ilma seadet peatamata, iga trumli saab eraldi peatada, vahelduvvooluajam saab kasutada) selle puudused, mis seisnevad traadi arvukates painutustes. Seetõttu on veski keermestamine keeruline, kui seal on suure ristlõikega traat, mis on ette nähtud tõmbamisprotsessiks.

Erineva trumli konstruktsiooniga veskid töötavad samal tööpõhimõttel, kui need asetatakse üksteise sisse. Veskid, millel on vastupinge funktsioon, loetakse täiustatuks.

Mitu vastupingutusmasinat või silmusmasinat.

Vastupinge aitab vähendada stantsi kulumist ja traadi paksus muutub ühtlasemaks. See võimaldab joonistusprotsessi läbi viia suurel kiirusel.

Vastupinge luuakse trumlite pöörlemiskiiruse reguleerimisega, vältides sellega traadi libisemist mööda trumlit. Sellised veskid on varustatud samamoodi nagu teised mitmekordsed tõmbeveskid: mitu trumlit asetsevad üksteise taga ja trumlite vahele paigaldatud stantsid.

Vaata joon. 10. Selliste veskite trumlite konstruktsioonid on sarnased uute liugfunktsiooniga varustatud veskite trumlite konstruktsioonidega. Mootorid on sagedusega juhitavad. Trummide kiiruse reguleerimine tagab pideva traadi tõmbamise ilma libisemiseta.

Traat läheb ümber trumli, suundudes pingutusrulli poole, seejärel läheb ümber tühikäigurulli, mis on liikumatu, liikudes matriitsi poole. Pärast stantsist lahkumist läheb traat järgmisele trumlile ja protsess kordub. Traadi suunda näeme joonisel fig. 10. Seda tähistatakse nooltega.

1 — viimistlustrummelplokk; 2 — vahepealne trumliplokk; 3 - puhver; 4 - pingutusrull; 5 — kiiruse regulaator; 6, 8, 10 — seebialused; 7 — astmeline trummelplokk; 9 — juhtrull; 11 — ventilaator; 12, 13 — mootorialused plaadid; 14 — hammasrataste sidur; 15 — kilbi elektriline blokeerimine; 16 — tõmbekiiruse mõõtja: 17 — plaat plokkide all; 18 — elektrimootor; 19 — kilp; 20 - õli äravool; 21 - jalatõke; 22 - manuaalbarjäär

Joonisel fig. 12 kujutab vahetrumlit.

Trumli asend 1 on paigaldatud spindli asendile 2. Mootorajam käigukastiga, mitmekäivitusega tigu pos. 4 ja tiguratas pos 3 paneb trumli liikuma. Eraldi plokk koosneb trumlist pos. 1, spindli pos. 2, käigukasti korpus, mida kujutab ülemine pos. 6 ja alumine pos. 5 osa sellest. Läbimiste arv joonistusprotsessi ajal määrab hiljem raamile paigaldatud plokkide arvu. Tänu sellele, et sellised tõmbemasinad on kiired, keritakse trumlitele vaid paar pööret, trumlit ja traati kuumutatakse ning neid tuleb jahutada. Trummide jahutamiseks tarnitakse vett. Traat jahutatakse õhuga. Matriitsid monteeritakse nn seebikarpi ja jahutatakse veega. Veski struktuur on näidatud joonisel fig. 13.

Hädalüliti lülitab seadme välja, kui juhe sassi läheb. Vastupingutusfunktsiooniga veskidel on mitmeid eeliseid:

- traadi transportimisel trumlite vahel see ei keerdu;

- vastupinge tekib trumlite kiiruse automaatse reguleerimisega;

- vastupinge funktsioon aitab vähendada stantside kulumist ja vähendada traadi kuumenemist; see parandab traadi kvaliteeti ja tagab kiire tõmbamise;

- ei ole vaja juhet ülalt eemaldada, mis välistab operatiivpersonali vigastused.

Sellel silmustõmbeveskitel on mitmeid puudusi:

- ülitugevast terasest traadi valmistamisel on veskit raske toita;

- suur hulk rulle (pingutusrullid, juhikud) loob traadile täiendavaid kõverusi;

- vastupinge on reguleeritav väikeses vahemikus;

- alalisvoolu sunnitud kasutamine suurendab selle konstruktsiooni kulusid ja keerukust.

Need puudused ei ole omased vastupingutusfunktsiooniga otsefreesidele.

Silmusteta veskid (otsevool)

Joonisel fig. 14 cm teine veski disain koos vastupingutusfunktsiooniga.

Sellel seadmel on trumlitele keritud vaid paar pööret (6 kuni 10 traadi pööret trumli kohta). Need pöörded on täiesti piisavad, et tekitada vajalik hõõrdejõud, mis on koondunud trumli ja traadi vahele. Riba tõmmatakse läbi stantside ilma libisemiseta. Traati transporditakse ilma rullideta, mis takistab riba keerdumist ülemineku ajal.

Vastupinge silmuseta veskitel tekib elektrimootorite abil. See võimaldab rakendada ja reguleerida suuremaid vastupingeid suuremates vahemikes. Asjaolu, et neil veskitel ei ole nii palju erinevaid rulle, muudab veski keermestamise lihtsamaks kõrgtugevast materjalist jämeda traadi tõmbamisel. Mitte kõik juhtmetüübid ei võimalda suuri kriimustusi. Nende jaoks on vastupinge kasutamine oluline ja tõhus. Vormitud traat toodetakse väikeste presside abil. See vähendab stantside kulumist.

Madala ja kõrge süsinikusisaldusega terastraatide valmistamisel on kasutatav tagapinge max. 10-15% kogu tõmbejõust. Joonisel fig. Joonisel 14 on kujutatud veski traadi tootmiseks kõrge süsinikusisaldusega terasest tõmbamise teel. Veskitrumlid on varustatud individuaalse alalisvooluajamiga. Trummid on ühendatud järjestikku.

Pöördemomenti reguleeritakse nii, et selle ülejääk määrab vastupinge suuruse. Kiirust reguleeritakse ainult valmis traaditrumlil, ülejäänud trumlid reguleeritakse automaatselt, lähtudes valmis traattrumli pöörlemiskiirusest ja igas matriitsis kasutatud vähendamisest.

Veski keermestamisel jätkub mootori reguleerimine seni, kuni selle pöördemoment on piisav, et tõmmata traat läbi matriitsi ja tekitada trumli pööramiseks pinget (tagasipinge). See vähendab survet seintele ja vähendab seeläbi hõõrdumist ja kuumenemist.

Väiksema kuumusega saate joonistusprotsessi ajal seada suure kiiruse. Liigne kuumutamine hävitab määrdeaine ning halvendab traadi ja selle pinna kvaliteeti. Sellistes seadmetes juhitakse vett jahutamiseks trumlitesse ja matriitsidesse ning jahutusõhku juhtmesse.

Jahutamine aitab vähendada traadi kuumutamistemperatuuri ja suurendab selle tõmbetugevust.

Seda tüüpi veskidel on järgmised positiivsed küljed:

- tõmbamisel traat ei keerdu,

- pakub erineva profiiliga ja mitteringikujulise ristlõikega juhtmete joonistamist,

- lai valik vastupinge reguleerimist,

- veski tankimisega pole raskusi,

- ilma rullideta – pole tarbetuid traadi painutusi,

- pole kiiruse regulaatorit,

- seadme lihtsustatud skeem (mehaaniline ja elektriline).

Võib-olla on madalpinge alalisvoolu elektrimootorite (alla 110 V) kasutamine selliste veskite selle konstruktsiooni üks olulisi puudusi.

Joonisel fig. 16b demonstreerib järgmist tüüpi ajamit, mis loob diferentsiaalülekande. See asub elektrimootori ja käigukasti vahel. Trummide kiiruse seadistamine sõltub otseselt tihendusrežiimi muutmisest. Kiirust reguleeritakse automaatselt.

Kompressioonirežiimi muutmisel on vaja muuta ülekandearvu kõigil trumlitel. Seda tehakse kõigil vahelduvvooluajamiga varustatud otsefreesidel. Ja ajamid võivad olla nii individuaalsed kui ka rühmad. Individuaalne - igal plokil on eraldi draiv ja rühmal - see on siis, kui kõigile plokkidele paigaldatakse korraga üks ühine draiv.

Režiimide kiire muutumine selliste veskite töötamise ajal on selle tootlikkuse näitaja. Ja mida kiiremini hakkavad veskioperaatorid omandama seadme käitamise ja teenindamise oskusi. Pöörates alalisvooluajamiga varustatud veski ühe lüliti käepidet, lülitab operaator kõik trumlid erineva kiirusega. Vahelduvvooluajamid on selliseks lihtsaks tõmbekiiruste ümberlülitamiseks keerulisemad, siin seostatakse seda käikude ümberlülitamisega kõigis käigukastides ja käigukastides või toimub lülitus mõlemas juhtseadmes korraga.

Ja mis kõige tähtsam, vahelduvvooluajamitel on keeruline lubada pehmet käivitamist või sujuvat kiirendust, mis on kiiruste vahetamisel väga oluline, eriti selle suurendamise suunas.

Seda probleemi saab parandada hüdrodünaamiliste haakeseadiste kasutamisega, kuna need aitavad oluliselt vähendada käikude dünaamilisi koormusi režiimide vahetamisel, seadme käivitamisel või seiskamisel ning vähendavad ka juhtmete purunemise tõenäosust ühelt töörežiimilt ümberlülitumisel. veskist teise.

Vahelduvvooluajamiga veskid maksavad rahaliselt vähem kui alalisvooluajamiga veskid. Kuid viimane, s.o. Alalisvooluajamid on mugavam hooldada ja juhtida. Neil on kõikidel rullidel palju suurem kiiruse reguleerimise ulatus ning tihendusrežiimi muutmisel reguleeritakse kiirust automaatselt.

4. Tootmisliinid traadi tõmbamiseks

Mitmed tõmbeveskid on teatavasti tootmisliinid. See tähendab, et protsess liinil käib pidevalt, alates toorikute väljastamisest kuni valmis traadi kättesaamiseni, ilma liini peatamata. Sellised veskid töötlevad traati, deformeerides seda nii palju kui võimalik, venitades seda kuumtöötluse vahel või pressides kohe etteantud suuruseni.

Seda tehnoloogiat kasutades on võimalik ühendada mitu üksikut tõmbeveskit ühte rida. Kombineerides sel viisil varem tsehhi eri osades asunud agregaate, säästetakse aega töö- ja toorikute transpordikuludelt.

Tootmisliinid komplekteeritakse sarnastest seadmetest vastavalt võimsusandmetele, vastasel juhul võib uue varustusega tootmisliini üldine tootlikkus langeda.

Mehaaniliste katlakivieemaldus- ja joonistusoperatsioonide kombinatsioon

Tänapäeval on teada palju kombineeritud liine. Nii nagu toodetelt mehaaniliselt katlakivi eemaldamise seadmed kombineeritakse peitsiliinidega, kombineeritakse tänapäeval katlakivi eemaldamise seadmed (mehaaniliselt) tõmbeveskitega (ühe- ja mitmekordne tõmbamine).

Selle kahe üksuse kombinatsiooniga on meil järgmised positiivsed küljed:

- ei ole vaja valtstraadi laost marineerimisliinile toita,

- seejärel haputage seal, peske, lupjage või kandke kaitsekatteid,

- seejärel transportige valtstraadi joonistustootmisse.

Töökodades suuri alasid hõivavat marineerimisliini on raske tõmbeveskiga kombineerida.

Uued mehaanilised katlakivieemaldusseadmed, mis on sama tootlikud kui kaasaegne tõmbeveski, võimaldavad aga luua nende kahe seadme kombinatsiooni.

Nende kombineerimine annab järgmised eelised:

- personali vähendamine,

- seotud kulude vähendamine,

- mehaanilised katlakivieemaldusseadmed maksavad oluliselt vähem kui keemilised seadmed,

- katlakivieemaldusseade ei võta töökojas nii palju ruumi kui täisväärtuslik peitsimisliin,

- marineerimisseadmest ei teki jäätmeid ja keskkond on puhas.

Joonistamise ja lõõmutamise operatsioonide kombinatsioon

Pidevate lõõmutamis- ja joonistusprotsesside kombineeritud liinid on tänapäeval üha kuulsamad ja laialt levinud. Sarnane üksus joonisel fig. 17. Need kombinatsioonid on kõige väärtuslikumad vasktraadi (läbimõõt 0,1-4,0 mm) töötlemisel tõmbetootmises. Lõõmutamise kiirus varieerub sõltuvalt traadi paksusest (selle läbimõõdust). Kui selle läbimõõt on 0,15-0,4 mm, siis lõõmutatakse tõmbekiirusega 22-25 m/sek, traat läbimõõduga 0,4-1,0 mm lõõmutatakse maksimaalselt 20 m/sek. Suure läbimõõduga traat (1-4 mm) lõõmutatakse aeglaselt (kuni 6,5 m/sek).

On mitmeid kombineeritud liine, mis sisaldavad mitmeid ühikuid, näiteks traadi tõmbamise, lõõmutamise, tinatamise ja isolatsioonikihi pealekandmise protsesside jaoks. Kõik need protsessid on pidevad ja kiired, seega on liini alguses ja lõpus vastavalt lahti- ja kerimisrullid, mis tagavad toorikute pideva juurdevoolu ja valmis traadi eemaldamise ilma liini peatamata.

Selliste kombineeritud liinide eelised:

- suur majanduslik efekt,

- väheneb vajadus abiseadmete järele,

- tootmispinna märkimisväärne vähenemine,

- tootmiskulude märkimisväärne vähenemine,

- ei toimu tooraine transporti ühest protsessiosakonnast teise üleviimiseks.

Mitme keermega joonistamine

“Multi-filament-tõmbamise” mõistega puutume kokku värvilistest metallidest eriti peenikeste juhtmete tõmbamisel. Multifilamentveskid töötavad pidevas tootmisrežiimis; iga mähise keermestamiseks või valmis traadi eemaldamiseks ei ole vaja seadet peatada. Traadi tõmbamine sellistes paigaldistes kombineeritakse toote lõõmutamise ja katmise protsessiga. Seda tüüpi kombinatsioonides on aeglasema töötlemise kiirus prioriteet. On olemas 18-keermelised tõmbemasinad, mille töötlemiskiirus ei ületa 5 m/sek. Kokku ulatub kiirus 90 m/sek.

Madala kiiruse eelised sarnasel veskis:

- veski hooldus on lihtsustatud,

- väheneb juhtmete purunemise tõenäosus,

- stabiilsus kvaliteetse emailtraadi saamisel.

Kui toiminguid ei kombineerita, on veskid varustatud kahe- ja kümnekeermelise tõmbamise süsteemidega, siin toimub töötlemine kiirusega 10-15 m/sek.

Mida rohkem niite veskil, seda madalam on töötlemiskiirus ja seega ka tootlikkus. Kuid see on seletatav asjaoluga, et mitme keermeveski traadi purunemise tagajärgede kõrvaldamine on seotud ühe keermefreesiga võrreldes tohutu ajakaoga. Mitme keermega veski tootlikkuse suurendamiseks peaksite protsessi materjali hoolikalt ette valmistama (joonis), valima traadi tehnoloogiline määrdeaine ja jahutusvahendid.

Joonistus on nimetus, mis antakse plastilisele deformatsioonile traadi, varda, profiili, toru tõmbamisel läbi tööriista kitseneva kanali (tõmbe). Matriitsist väljuvale toote otsale rakendatav tõmbejõud kulub tooriku kuju muutmisele ja matriitsi kanalile mõjuvate hõõrdejõudude ületamisele. Kokkusurumist läbikäigu kohta piirab toote tekkiva otsa tugevus ja selle tulemusena metalli purunemine. Protsessi tunnuseks on ekstraheerimine λ.

Joonistus viitab külma plasti töötlemisele. Lisaks vormimisele ja venitamisele saavutatakse materjali kõvenemine (karastumine), paraneb pinna kvaliteet ja mõõtmete täpsus.

Eristatakse kettveskitel tõmbamist (piiratud pikkusega torude, varraste ja profiilide tootmiseks) ja trummel-tüüpi veskeid (pikkade toodete, näiteks traadi tootmiseks).

Joonistamiseks mõeldud toorikud on tahked (valtsitud, ekstrudeeritud) ümarad ja vormitud profiilid rullides või sektsioonides, õmblusteta või keevitatud torud. Joonistustöökodade valmistooted on traat läbimõõduga 0,01 kuni 6 mm, torud läbimõõduga kuni 400 mm, kalibreeritud vardad ja profiilid, profiiltorud (ovaalsed, ristkülikukujulised jne).

Joonistusprotsessi produktiivsuse määrab kiirus matriitsist väljumisel (tõmbekiirus), tõmbamine ühe läbimise kohta, protsessi käivitamiseks ja tööriista vahetamiseks kuluv aeg.

Tõmbekiirus on varraste, profiilide ja torude puhul 1–10 m/s ning õhukese traadi puhul kuni 50 m/s. Selliste libisemiskiiruste juures on stantside kulumiskindluse ja toodete pinna kvaliteedi tagamise probleemid vältimatud. Joonistamisel on esmane roll tehnoloogilisel määrimisel ja hõõrdeprotsessi juhtimisel. Kulumise vähendamise, kiiruse ja tootlikkuse suurendamise radikaalseks vahendiks on hüdro- või plastohüdrodünaamilise hõõrdumise režiim.

Enne joonistamist töödeldakse detaili kuumtöötlusega, eemaldatakse sellelt katlakivi ja selle pind valmistatakse ette määrdeaine kinnitamiseks. Kuumtöötlus eemaldab kõvenemise ja tagab optimaalse struktuuri. Pehmendav lõõmutamine korratakse pärast 70–85% vähendamist terase ja 99% värviliste metallide (vask, messing) puhul. Katlakivi pärast kuumtöötlust eemaldatakse mehaaniliste, keemiliste, elektrokeemiliste meetoditega ja ka mitme meetodi abil korraga. Mehaaniline puhastus seisneb rullikutevahelise riba perioodilises painutamises ja haavli või liivaga puhumises. See meetod on vastupidava katlakivi eemaldamiseks ebaefektiivne, seetõttu kasutatakse sagedamini keemilist meetodit.

Pärast söövitamist töödeldav detail pestakse ja selle pinnale kantakse kollaseks muutmise, vasestamise, fosfaadimise ja lupjamise teel määrdekiht. Kollasuse ilmnemisel kantakse töödeldavale detailile õhuke kiht raudhüdroksiidi Fe(OH) 3, mis koos seejärel sellele kantud lubjaga toimib määrimise täiteainena. Fosfaadimine seisneb mangaan-, raud- ja tsinkfosfaatide kile pealekandmises. Määrdeaine nakkub hästi fosfaatkilega ja hõõrdetegur väheneb 0,04 - 0,06 peale. Lahuses lupjamine neutraliseerib happejäägid ja moodustab määrimiseks täitekile. Suure vähendamise ja survega tõmbamiseks on soovitatav töödeldava detaili vaskplaat vitrioolilahuses; hõõrdetegur on 0,08 – 0,12. Pärast katmist kuivatatakse toorik kambris 300–350 o C juures.

Tootlikkuse suurendamiseks keevitatakse poolide otsad elektritakistuskeevitusega. See vähendab töödeldava detaili vormidesse laadimiseks kuluvat aega miinimumini.

Traati toodetakse mitmel tõmbemasinal, mille stantside arv on 5–22. Iga stantsi taga suureneb traadi kiirus võrdeliselt joonisega λ, ulatudes väljundis 40–50 m/s (kõige moodsamatel masinatel). Automaatne elektriajam võimaldas ühendada traadi tõmbamismasina ja traadi "on-pass" lõõmutamisseadme üheks pidevaks seadmeks. Torude ja varraste tootmisel püütakse ühendada ka tõmbemasin, mehhanismid sirgendamiseks, lõikamiseks, otste teritamiseks, torude paigaldamiseks jms.

Joonistustööriistade hulka kuuluvad stantsid ja tornid. Matriitsi kanalil (joonis 6.1) on järgmised tsoonid: sisendtsoon tooriku sisestamise hõlbustamiseks, määrimistsoon ja töötsoon määrdeaine sisestamiseks ja töödeldava detaili kokkusurumiseks, kalibreerimisrihm, tagurduskoonus ja väljalasketsoon kaitseks. tootele märkide ja kriimustuste tekke eest. Matriitsi peamised omadused on kalibreerimisrihma materjal, nurk a ja laius. Vöö pikkus on 0,4 - 1,0 tööala pikkusest. Nurk α on tavaliselt 6–15°.

1 – sissepääsutsoon; 2 – määrimistsoon; 3 – kalibreerimistsoon; 4 – tagurpidi koonus; 5 – väljumistsoon

Joonis 6.1 – stantsikanali skeem

Vastavalt toodete läbimõõdule, mm, jagatakse tõmme paksuks (3,5 - 1,5), keskmiseks (1,6 - 0,25), õhukeseks (0,4 - 0,1) ja peeneks (0,02 - 0,008) . Suurima kulumiskindlusega on naturaalsetest (kuni 2,4 mm) ja sünteetilistest (polükristallilised kuni 4,6 mm) teemantidest valmistatud stantsid, kuid need nõuavad intensiivset jahutamist. Kanali mõõtmed ja kuju on standardiseeritud. Teemantvormid sisestatakse messingist või pronksist valmistatud raamidesse ja täidetakse madala sulamistemperatuuriga sulamiga. 1–50 mm läbimõõduga toodete puhul kasutatakse peamiselt monteeritavaid stantse, mis on valmistatud hoidikust, millesse on pressitud karbiidist sisetükk. Volfram- ja koobaltkarbiididel põhinevate sisetükkide mõõtmed ja materjalid on standarditud.

Väiketootmiseks ja kuni 300 mm läbimõõduga torude tootmiseks kasutatakse stantse, mis on valmistatud terasest U8 - U12, X12M, ShKh15 jne.

Ketttõmbeveskis (joonis 6.2) surutakse varda või toru 1 esiots läbi matriitsi 2 ja haaratakse kinni kelgu 3 tangidega. Kelk haakub plaatketiga 4, mis keritakse ajamiga tagasi. 5. Veski sisendküljel on seade torni varda etteandmiseks ja hoidmiseks.

Joonis 6.2 – Ketttõmbeveski skeem

Tõmbekiirused ulatuvad tänapäevastel veskitel 3–5 m/s, tõmbejõud on 30–1500 kN ja korraga tõmmatakse kuni kolm toorikut. Kettveskite puudused on: toodete piiratud pikkus, palju aega kulub järgmise tooriku joonistamiseks ettevalmistamisele. Välja on töötatud automatiseeritud varraste tõmbamise jooned, mille puhul spetsiaalsed haaratsid tõmbavad tooriku vaheldumisi läbi matriitsi ilma protsessi peatamata.

Traadi tootmise tehnoloogiline vooskeem on näidatud joonisel 6.3.

Joonis 6.3 – Tüüpiline joonistamisprotsessi diagramm

Kirjandus 1 põhi. , 6 peamist. , 7 lisa , 9 lisa

Kontrollküsimused

1. Mis tüüpi joonistusi on olemas?

2. Milliseid tõmbeseadmeid kasutatakse traadi tootmiseks?

3. Mis eesmärgil kasutatakse libestit joonistamise ajal?

4. Milliseid ettevalmistavaid toiminguid tehakse joonistusprotsessi rakendamiseks?

5. Millised on tõmbetehnoloogia tunnused kettveskis?

6. Millist spetsiaalset tööriista kasutatakse torude tõmbamisel?

Külm või kuum metalli tõmbamine on metalli vormimise tüüp. Nende meetodite abil toodetakse jaemüügiketis müüdavat sortimenti ümmargusi ja vormitud traate, vardaid, torusid ja muid mustadest, värvilistest metallidest ja sulamitest valmistatud tooteid. Selleks kasutatakse tõmbeseadmeid, mis kinemaatilise põhimõtte kohaselt võimaldavad saada vajaliku läbimõõduga tooteid ühe ja mitme tõmbemeetodi abil. Tõmbamise teel valmistatud toodetest saadakse keerdliitmikud, traat, metallköied, võrk ja kinnitusvahendid, kus kasutatakse tõmbemasinat või -masinat. Joonistamise teel saadud tooteid kasutatakse erinevates tööstusharudes, põllumajanduses ja kodumeistrite poolt.

Joonistusprotsessi põhiolemus on tõmmata suurema läbimõõduga metallist toorik läbi vajaliku kujuga augu ja saada väiksema läbimõõduga toode. Valmistatud tooteid iseloomustab välispinna kvaliteet, tihedus ja ristlõike mõõtmete täpsus. Toiminguid tehakse spetsiaalsetel masinatel, mida nimetatakse tõmbeveskiteks. Need suurendavad tööviljakust: tootmise töömahukus muutub palju madalamaks kui selliste toodete valmistamisel muudel meetoditel.

Tootjad toodavad tõmbeveskesid töödeldava detaili sirgjoonelise liikumisega ja mähisega trumlitele. Viimasel juhul võivad need olla ühe või mitme ajamitrumliga, mis võimaldab ühe või mitu toorikut korraga tõmmata.

Joonistamise tüübid ja meetodid

Joonistamine toimub veskis. Struktuuriliselt koosneb seade järgmistest põhiosadest: stants (stants), erineva konstruktsiooniga südamikud, avamis- ja abiseadmed protsessi automatiseerimiseks ja mehhaniseerimiseks. Sel juhul eristatakse sirgjoonelise konstruktsiooniga tõmbemasinat pideva toimega peamootori (rööbastee), hüdraulilise, keti ja trossi tööpõhimõtte järgi.

Protsess klassifitseeritakse järgmiste parameetrite järgi:

- tüübi järgi (märg, kuiv);

- töödeldava detaili kuumutamine (külm, kuum);

- tõmmatud toorikute arv (1, 2, 4, 8);

- saadud toote puhtusaste (kare, viimistlus);

- tõmbe liikuvus (statsionaarne, teisaldatav);

- üleminekute arv (ühekordne ja mitmekordne);

- veomeetod (hüdrauliline, trummel, kett).

Parameetrite mitmekesisus on toonud kaasa tohutu hulga toodetud ühikuid, mis erinevad tehniliste omaduste, töötehnoloogia ja tootlikkuse poolest.

Joonist kasutatakse 0,3÷500 mm läbimõõduga torude tootmiseks seinapaksusega 0,05÷6 mm. Sel juhul võivad tootmismeetodid olla järgmised:

- eelnõu;

- profileerimise meetod;

- hüdrodünaamiline hõõrdumine;

- spetsiaalsel tornil (fikseeritud lühike, pikk liigutatav, ujuv);

- deformeeritaval südamikul;

- torukujulise tooriku jaotusega.

Meetod ja seega ka selle varustus valitakse sõltuvalt valmistootele esitatavatest nõuetest ja kasutatava tooriku kaubamärgist. Torude valmistamisel kasutatakse kett- ja trummeltõmbeveskit. Viimasel juhul nimetatakse joonistamist pooli joonistamiseks.

Protsessi peamised etapid

Joonistamise teel saadud lõpptootele kehtivad teatud nõuded, mis on näidatud tehnoloogilistes omadustes. Toorik läbib teatud etapid, mis mõjutavad lõpptulemust. Need on järgmised:

- tooriku lõõmutamine peeneteralise struktuuri saamiseks ja plastiliste omaduste suurendamiseks;

- katlakivi eemaldamine tooriku pinnalt;

- töödeldava detaili pesemine pärast söövitamist väävelhappe lahuses;

- spetsiaalse kihi pealekandmine, mille koostis sõltub tooriku materjalist;

- veskile joonistamine;

- kõvenemise kõrvaldamine;

- saadud toodete viimistlemine (nõutava pikkuseni kärpimine, otste viimistlemine).

Reeglina mõjutavad need materjali tihedust, kõvadust, voolavust, elektritakistust (suurenevad), plastikut, korrosioonivastaseid omadusi (vähenevad). See ilming, mida nimetatakse külmkarastamiseks, kõrvaldatakse kuumtöötlemisega - normaliseerimine, patenteerimine, karastamine, lõõmutamine. Meetodi valik sõltub metalli või sulami kvaliteedist ja joonistusprotsessi tingimustest.

Seadmed ja masinad joonistamiseks

Alalis- või vahelduvvooluajamiga joonestusmasinat saab kasutada ühe- või mitmekordseks joonistamiseks. Viimasel juhul läbib metallist toorik mitut stantsi, muutes selle profiili või läbimõõtu järjest allapoole. Ühekordset tõmbemasinat kasutatakse 8–20 mm läbimõõduga detailide jaoks. Spetsiaalsest lahtikerimisseadmest keritakse töödeldav detail pärast matriitsi läbimist trumlile, mille läbimõõt ei ületa 750 mm. Kõik toimingud sellisel seadmel on automatiseeritud: trumlit teenindab lift ja toorikute virnastamine toimub tõstukiga. Selliseid tõmbemasinaid kasutatakse traadikujuliste profiilide tootmiseks tavalistest ja raskesti deformeeruvatest toorikutest traadi suuruse määramise käigus.

Trummel- ja kettveskid erinevad kerimisviisi poolest. Trummelseadmete puhul toimub valmistatud toodete mähis spetsiaalsel pöördalusel, kettseadmete puhul seda kerida ei saa.

Videol näete selgelt traadi valmistamise protsessi: