ماشین های سیم کشی. ویژگی های فنی کارگاه طراحی. فرآیند فن آوری کارگاه

طراحی، که توسط آن محصولات سیمی تولید می شود، یک عملیات تکنولوژیکی ساده است. ضمناً برای به دست آوردن یک محصول باکیفیت در نتیجه چنین رویه ای باید به ترتیب صحیح انجام شود و از تجهیزات مناسب برای این امر استفاده شود.

مراحل اصلی

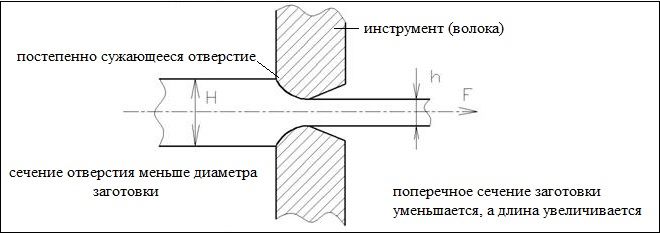

ماهیت فناوری که توسط آن کشش سیم انجام می شود این است که یک صفحه فلزی ساخته شده از فولاد، مس یا آلومینیوم از طریق یک سوراخ مخروطی - یک قالب کشیده می شود. خود ابزاری که در آن چنین سوراخی ایجاد می شود، قرعه کشی نامیده می شود؛ بر روی تجهیزات ویژه ای برای کشیدن سیم نصب می شود. قطر، مقطع و شکل محصول نهایی تحت تأثیر پارامترهای قالب قرار می گیرد.

طراحی، اگر چنین عملیات تکنولوژیکی را با نورد مقایسه کنیم، به ما امکان می دهد محصولاتی را بدست آوریم که با تمیزی سطح بالاتر و دقت استثنایی پارامترهای هندسی مشخص می شوند. چنین محصولاتی می تواند نه تنها انواع مختلف سیم (برق، مورد استفاده برای جوشکاری، بافندگی، و غیره)، بلکه پروفیل های شکل، لوله ها و میله های قطرهای مختلف باشد. محصولات به دست آمده با استفاده از این فناوری همچنین با ویژگی های مکانیکی بهتر متمایز می شوند، زیرا در طول فرآیند کشیدن فلز، سخت شدن از لایه سطحی آن حذف می شود. در مورد تولید سیم به طور خاص، روش کشش می تواند محصولاتی تولید کند که قطر آنها از 1-2 میکرون تا 10 یا حتی بیشتر میلی متر است.

امروزه فناوری ترسیم به خوبی توسعه یافته است؛ برای اجرای آن، از مدل های مدرن ماشین های نقشه کشی استفاده می شود که بدون شکست کار می کنند و اجازه می دهند فرآیند فن آوری با سرعت حداکثر 60 متر محصول نهایی در ثانیه انجام شود. علاوه بر این، استفاده از چنین تجهیزاتی برای طراحی، کاهش قابل توجهی در قطعه کار را امکان پذیر می کند.

تولید سیم با استفاده از تکنولوژی کشش شامل چندین مرحله است.

- قطعه کار اولیه تحت یک روش اچینگ قرار می گیرد که برای آن از محلول اسید سولفوریک که تا 50 درجه حرارت داده شده است استفاده می شود. رسوب به راحتی از سطح فلزی که تحت این روش قرار گرفته است جدا می شود و در نتیجه عمر مفید قالب های ماشین های کشش افزایش می یابد.

- برای افزایش انعطاف پذیری قطعه کار در حال پردازش، و برای آوردن ساختار داخلی آن به حالت دانه ریز، آنیل اولیه فلز انجام می شود.

- بقایای محلول اچینگ که کاملاً تهاجمی است خنثی می شود و پس از آن قطعه کار شسته می شود.

- به طوری که انتهای قطعه کار را بتوان داخل قالب رد کرد، آن را تیز می کنند که برای آن می توان از چکش یا رول های آهنگری استفاده کرد.

- پس از اتمام تمام عملیات آماده سازی، قطعه کار از داخل قالب های کشش سیم عبور می کند، جایی که مشخصات و ابعاد محصول نهایی شکل می گیرد.

- تولید سیم با آنیل کامل می شود. پس از کشیدن، محصول نیز تحت تعدادی عملیات تکنولوژیکی اضافی قرار می گیرد - برش به قطعات طول مورد نیاز، برداشتن انتهای، صاف کردن و غیره.

ویژگی های روش

هر کشوی سیمی چنین اشکالی را در طراحی به عنوان درجه ناکافی بالای تغییر شکل محصول نهایی می داند. این با این واقعیت توضیح داده می شود که وقتی از منطقه پردازش ماشین کشش خارج می شود ، فقط تا حدی تغییر شکل می دهد که با استحکام انتهای قطعه کار محدود می شود ، که نیروی مربوطه در طول پردازش اعمال می شود.

ماده اولیه ای که در ماشین های کشش پردازش می شود، قطعات فلزی است که از ریخته گری مداوم، پرس و نورد از فولادهای کربنی و آلیاژی و همچنین آلیاژهای غیر آهنی به دست می آید. فرآیند کشش زمانی که یک آلیاژ فولادی پردازش می شود سخت ترین است. در چنین مواردی برای ترسیم با کیفیت بالا لازم است ریزساختار فلز را به حالت مورد نیاز برسانیم. برای به دست آوردن ساختار داخلی بهینه فولاد، قبلاً از یک عملیات تکنولوژیکی مانند ثبت اختراع استفاده می شد. این روش پردازش شامل این واقعیت است که فولاد ابتدا تا دمای آستنیتیزه شدن گرم می شود و سپس در سرب یا نمک مذاب نگهداری می شود و تا دمای حدود 500 درجه حرارت داده می شود.

سطح پیشرفت فعلی صنعت متالورژی، فناوری ها و تجهیزات مورد استفاده در آن برای تولید فلزات و آلیاژها این امکان را فراهم می کند که فلز برای کشیدن به این روش پیچیده و کار فشرده آماده نشود. یک شمش فولادی که از یک کارخانه متالورژی مدرن خارج می شود، دارای ساختار داخلی است که برای طراحی مناسب است.

خود تکنولوژی ترسیم و تجهیزات نقشه کشی نیز در طول سال ها بهبود یافته است. در نتیجه امروزه کشو سیمی این امکان را دارد که از دستگاه های کشش مدرن استفاده کند که تضمین محصولات باکیفیت با حداقل هزینه کار را ممکن می سازد. کیفیت و دقت پردازش انجام شده بر روی این گونه ماشین های کشش تخصصی نه تنها با تجهیز آنها به ابزار کار مدرن، بلکه با استفاده از سیستم خنک کننده ترکیبی برای عملکرد آنها که از هوا و آب استفاده می کند، تضمین می شود. با بیرون آمدن از چنین ماشین ترسیمی، محصول نهایی نه تنها کیفیت و دقت مورد نیاز پارامترهای هندسی را دارد، بلکه یک ریزساختار بهینه نیز دارد.

برای کشیدن فلزات از چه تجهیزاتی استفاده می شود؟

به تجهیزاتی که کشو سیمی در فعالیت های حرفه ای خود استفاده می کند آسیاب می گویند. یک عنصر اجباری برای تجهیز ماشین طراحی تخصصی "چشم" - قالب است. البته قطر قالب همیشه باید کمتر از ابعاد مقطع قطعه کار کشیده شده از آن باشد.

امروزه شرکت های تولیدی از ماشین های طراحی تخصصی دو نوع اصلی استفاده می کنند که در طراحی مکانیزم کشش با یکدیگر متفاوت هستند. بنابراین، آنها تشخیص می دهند:

- ماشین هایی که در آنها محصول نهایی روی یک درام پیچیده می شود که نیروی کششی را فراهم می کند.

- تجهیزات با حرکت خطی سیم تمام شده.

به ویژه در دستگاه های نوع دوم، آنها طراحی لوله ها و سایر محصولاتی را انجام می دهند که نیازی به سیم پیچی روی سیم پیچ ندارند. این سیم و همچنین محصولات لوله ای با قطر کوچک است که عمدتاً در ماشین های مجهز به مکانیزم درام تولید می شوند. بسته به طراحی، چنین ماشین هایی می توانند:

- سر وقت؛

- چندگانه، کار با یا بدون لغزش، و همچنین مواردی که از اصل ضد کشش قطعه کار استفاده می کنند.

ماشین نقشه کشی تک شات ساده ترین طراحی را دارد. با دستکاری چنین تجهیزاتی، کشو سیم سیم را در یک گذر می کشد. در یک دستگاه کشش چند نوع، که در یک مدار پیوسته عمل می کند، تشکیل محصول نهایی در 2-3 پاس انجام می شود. شرکت های بزرگی که سیم را در مقیاس صنعتی تولید می کنند می توانند به بیش از ده ها ماشین کشش با ظرفیت های مختلف مجهز شوند که محصولاتی برای اهداف مختلف بر روی آنها تولید می شود.

بدنه اصلی هر ماشین کشش، همانطور که در بالا ذکر شد، قالبی است که برای ساخت آن از آلیاژهای سخت فلز-سرامیک - بور، مولیبدن، کاربیدهای تیتانیوم، ترموکوروندوم و غیره استفاده می شود. ویژگی های متمایز چنین موادی افزایش سختی است. مقاومت در برابر سایش استثنایی و همچنین ویسکوزیته کم. در برخی موارد که نیاز به ساخت سیم بسیار نازک از فولاد است، می توان قالب را از الماس صنعتی ساخت.

قالب در یک قفس فولادی محکم و سخت نصب می شود. این به اصطلاح تخته طراحی است. چنین نگهدارنده ای به دلیل انعطاف پذیری، فشار قابل توجهی به قالب وارد نمی کند و در عین حال تنش های کششی ایجاد شده در آن را کاهش می دهد.

در شرکت های مدرن، کشش فلز اغلب با استفاده از قالب های پیش ساخته انجام می شود، که اجازه می دهد این فرآیند حتی در شرایط افزایش اصطکاک هیدرودینامیکی به طور موثر انجام شود. علاوه بر این، استفاده از چنین ابزاری مصرف انرژی را کاهش می دهد و بهره وری تجهیزات را 20 تا 30 درصد افزایش می دهد.

آماده سازی روکش فلزی

یک کشو سیمی با استفاده از تجهیزات تخصصی تنها در صورتی قادر به دستیابی به نتیجه نهایی با کیفیت بالا خواهد بود که سطح قطعه کار به درستی آماده شود. چنین آماده سازی شامل برداشتن رسوب است که برای آن می توان از روش های زیر استفاده کرد:

- مکانیکی؛

- شیمیایی؛

- الکتروشیمیایی

روش ساده تر و مقرون به صرفه تر، روش رسوب زدایی مکانیکی است که برای قطعه کار فولاد کربنی استفاده می شود. هنگام انجام چنین تمیزکاری، قطعه کار به سادگی در جهات مختلف خم می شود و سپس سطح آن با برس های فلزی درمان می شود.

پیچیده تر و گران تر، رسوب زدایی شیمیایی است که با استفاده از محلول های اسید کلریدریک یا سولفوریک انجام می شود. متخصصی که چنین عملیات پیچیده و نسبتا خطرناکی را انجام می دهد باید به خوبی آماده باشد و تمام قوانین ایمنی را برای کار با راه حل های تهاجمی به شدت رعایت کند. در صورتی که سیم باید از قطعات فولادی ضد زنگ و سایر انواع فولادهای پر آلیاژ ساخته شود، روش تمیز کردن شیمیایی ضروری است. باید در نظر داشت که بلافاصله پس از تمیز کردن شیمیایی، سطح قطعه کار باید با آب گرم و سپس سرد کاملاً شسته شود.

روش الکتروشیمیایی رسوب زدایی بر اساس روش اچینگ در محلول الکترولیتی است. بسته به ویژگی های اجرا، این روش می تواند آندی یا کاتدی باشد.

نقشه کشی سیم مسی

برای آشنایی بیشتر با تکنولوژی ترسیم، می توانید آن را با استفاده از مثالی از نحوه ساخت سیم مسی در نظر بگیرید. بلنک های انجام این عمل با ریخته گری به دست می آیند و پس از آن با هم آلیاژ شده و نورد می شوند. برای اینکه کشیدن سیم مسی با بالاترین کیفیت انجام شود، لازم است فیلم اکسیدی از سطح قطعه کار حذف شود، که برای آن با محلول اسید درمان می شود.

فرآیند کشش خود تفاوت چندانی با تولید سیم جوش (یا هر نوع دیگری) ندارد. در این حالت، آسیاب سیم قطعه کار را می کشد و آن را از سوراخ های قالب با قطر معین عبور می دهد. برای تولید سیم مسی با قطر بسیار کم (تا 10 میکرون)، تشکیل آن را می توان در یک ترکیب روان کننده خاص (روش غوطه وری) انجام داد. به طور خاص، موارد زیر را می توان به عنوان چنین ترکیباتی استفاده کرد:

- راه حل های پیچیده؛

- امولسیون های ویژه؛

- مواد پیچیده

استفاده از چنین ترکیباتی، که از طریق آن سیم در طول تشکیل آن عبور می کند، به دست آوردن محصولاتی که سطح بیرونی آنها با حداکثر تمیزی مشخص می شود، امکان پذیر می شود.

0

رسم فرآیند تغییر شکل فلز هنگام کشیدن آن از سوراخی است که اندازه خروجی آن کوچکتر از سطح مقطع اصلی قطعه کار در حال پردازش است.

از کشش برای تولید سیم های عمدتا نازک با قطر تا 0.065 میلی متر و همچنین میله ها و لوله های جدار نازک با اندازه دقیق استفاده می شود. در برخی موارد، مجموعه پروفیل با طراحی به پایان می رسد.

نورد سیمی با قطر حداقل 5 میلی متر تولید می کند. برای تولید انواع نازک تر، آنها به نقاشی متوسل می شوند. به دلیل سرد شدن سریع فلز، گریدهای نازک با نورد تولید نمی شوند.

فرآیند ترسیم به صورت شماتیک در شکل نشان داده شده است. 311، الف.

در شکل 311، b سه نوع سوراخ را نشان می دهد که می توان در تخته طراحی ایجاد کرد. بهترین فرم A است. این اجازه می دهد تا فلز کشیده شده به تدریج سطح مقطع خود را کاهش دهد و همچنین نیروی اصطکاک را که در طول کشش ایجاد می شود به حداقل می رساند.

سوراخهای طراحی، به نام چشمها، قالبها، قالبها را میتوان در خود تخته طراحی یا در قسمتهای جداگانهای که در تخته قرار داده میشود ایجاد کرد. در مورد دوم تخته ممکن است از فولاد نرم ساخته شده باشد.

اگر چشم ها در خود تخته ها ساخته شده باشند، مواد مورد استفاده برای آنها فولاد پر کربن، کروم یا کروم تنگستن و چدن کروم مخصوص است.

از فولاد ویژه، آلیاژهای سخت، الماس و عقیق به عنوان موادی برای چشم های درج استفاده می شود.

ضریب نازک شدن. نسبت قطر سیم پس از عبور از سوراخ کشش به قطر آن قبل از عبور را ضریب نازک شدن می گویند.

![]()

در اینجا d1 قطر سیم پس از کشیدن است.

d قطر سیم قبل از کشیدن است.

K ضریب نازک شدن است.

هرچه مقدار K کوچکتر باشد، سیمی با قطر معین از همان ماده منبع میتوان از سوراخهای کشش عبور کرد. اما ضریب نازک شدن را نمی توان خودسرانه کاهش داد، زیرا اگر مقدار آن از حداقل معینی فراتر رود، سیم می شکند.

برای تعیین حداقل مقدار ضریب نازک شدن، باید به وضوح ماهیت تغییر شکل هایی را که فلز در حال عبور از سوراخ کشش تجربه می کند، تصور کنید.

بخشی از سیم واقع در سوراخ کشش از سمت مخروط سوراخ تحت فشار قرار می گیرد. این فشار باید بیشتر از حد الاستیک مواد سیم باشد. بخشی از سیم که بین تخته کشش و مکانیسم کشش قرار دارد، کشش را تجربه می کند. مقدار نیروی کششی نباید از حد الاستیک ماده سیم تجاوز کند.

اجازه دهید قطر سیم را قبل از عبور از سوراخ کشش با d و بعد از عبور از آن d 1 را نشان دهیم (شکل 312)، z تنشی است که سیم در قسمت کشیده شده، p فشاری است که سیم تجربه می کند. از سمت مخروط، y ضریب اصطکاک بین مواد سیم و تخته طراحی است. سپس برابری زیر را بدست می آوریم:

از آنجایی که E,Fd سطح جانبی قسمتی از مخروط در تماس با سیم است، پس

هنگام کشیدن سیم فولادی نرم، z = 20، p = 40 و y = 0.1 را می توان گرفت. سپس در a = 15 درجه

![]()

برای یک ماده سفت تر، مقدار K به 0.95 افزایش می یابد.

تعیین تعداد عبور از سوراخ های رسم.با گرفتن مقدار ثابت K هنگام کشیدن نوع خاصی از سیم، می توان بر اساس قطر اولیه و نهایی سیم و مقدار K، تعداد عبور سیم از سوراخ های کشش را تعیین کرد تا یک عدد به دست آید. قطر نهایی داده شده است.

با نشان دادن قطر چشم هایی که سیم از آنها به ترتیب با حروف d 1, d 2 ..., d n رد می شود، داریم.

نیروی مورد نیاز برای کشش با کاهش ضریب نازک شدن افزایش می یابد. هرچه سطح مقطع سیم در طول فرآیند کشش بیشتر تغییر کند، نیروی مورد نیاز برای کشش بیشتر می شود. می توان آن را با فرمول تعیین کرد

در اینجا k مقاومت ماده در برابر تغییر شکل است که برابر با میانگین حسابی استحکام آن قبل و بعد از کشیدن است (خواص مکانیکی ماده پس از کشیدن به دلیل سخت شدن تا حدودی تغییر می کند).

F 1 - سطح مقطع سیم پس از ترسیم.

F 0 - سطح مقطع سیم قبل از ترسیم.

y - ضریب اصطکاک؛

a - زاویه چشم طراحی (نگاه کنید به شکل 312).

برق مورد نیاز برای ترسیم، را می توان از برابری یافت

ماشین های نقشه کشی.ماشینهای کشش به ماشینهایی با حرکت خطی یا انبر و ماشینهایی با سیمپیچ مواد پردازش شده یا بلوک (درام) تقسیم میشوند.

دستگاه های گیره برای کشیدن میله های کوتاه یا لوله های ضخیم، دستگاه های بلوک برای کشیدن سیم نازک با طول دلخواه استفاده می شود.

دستگاه یک ماشین ترسیم گیره در شکل نشان داده شده است. 313، حرکت زنجیره غلتکی و انبردست مربوط به آن در جهت نشان داده شده توسط فلش رخ می دهد. انبردست انتهای نوک تیز میله یا لوله ای را که از سوراخ کشش عبور کرده است گرفته و آن را از روی تخته می کشد. هنگامی که انبردست به موقعیت منتهی به سمت راست می رسد، قلابی که انبر را به زنجیر متصل می کند از روی زنجیره می پرد و کشیدن متوقف می شود. اگر می خواهید میله ای بلندتر از دستگاه بگیرید، انبر به سمت چپ دستگاه حرکت می کند و میله در جای جدیدی گرفته می شود.

کار بر روی چنین ماشینی به کندی و با وقفه انجام می شود، بنابراین از دستگاه های گیره در تولید سیم استفاده نمی شود، آنها برای کشیدن آهن و لوله های به اصطلاح مدرج استفاده می شوند.

دستگاه پشته بلوک در شکل نشان داده شده است. 314، الف، ب، ج. درام 1، که سیم کشیده شده از طریق تخته کشش 2 روی آن پیچیده شده است، روی یک محور عمودی 3 نصب شده است که چرخش آن از طریق چرخ دنده های مخروطی 4 و 5 منتقل می شود. اهرم 6 برای بلند کردن درام کار می کند.

یک زنجیر با انبردست به درام متصل می شود و انتهای سیمی را که از روی تخته رسم عبور داده می شود، می گیرد. یک فنجان روان کننده در جلوی تخته رسم قرار داده می شود که سیم از آن عبور می کند تا کشیدن آسان شود.

هنگام کشیدن سیم با قطر زیاد، آن را از محلول اسید سولفوریک و سولفات مس در آب عبور می دهند (15-2 کیلوگرم اسید سولفوریک، 1-4 کیلوگرم سولفات مس در هر 70 کیلوگرم آب). این از یک طرف کار کشیدن را تسهیل می کند ، زیرا اسید سولفوریک تا حدودی سطح سیم را خورده می کند و از طرف دیگر به دلیل اینکه مس بی نظمی های حاصل را پر می کند ، سیم یک سطح صاف زیبا دریافت می کند.

همچنین ماشین هایی وجود دارند که سیم روی آنها از چندین سوراخ به طور همزمان کشیده می شود. به این روش ترسیم پیوسته می گویند.

شکل 315 ساختار یک ماشین کشش پیوسته را نشان می دهد که دارای هشت بلوک شیاردار و به همان تعداد تخته ترسیم است.

سیم از قرقره 1 از طریق چشم تخته رسم می گذرد و روی پله پایینی درام کشش پیچیده می شود. با انجام چندین چرخش در اطراف پله، به مرحله بعدی (چپ)، کمی بزرگتر از درام حرکت می کند و از آن وارد چشم کوچکتر بعدی و غیره می شود. پس از عبور از آخرین کوچکترین سوراخ کشش، سیم وارد درام گیرنده 2 می شود. قطر درام های جداگانه با سرعت سیم به تدریج نازک می شود.

در طول فرآیند کشیدن، سیم سخت شده و شکننده می شود. برای بازگرداندن نرمی، آنیل می شود.

اگر سیم در طول فرآیند کشش بیش از حد شکننده شود، آن را بین قسمت های متوالی از طریق سوراخ های کشش آنیل می کنیم.

طراحی لوله را می توان انجام داد: 1) روی یک سنبه ثابت. 2) روی سنبه ای که با لوله حرکت می کند. 3) بدون سنبه

طراحی روی یک سنبه ثابت به صورت شماتیک در شکل نشان داده شده است. 316، الف; نموداری از دستگاه برای کشیدن لوله ها بر روی سنبه متحرک در شکل نشان داده شده است. 316، ب; 1 - یک سر با سوراخ مخروطی که در آن 2 قالب در اندازه های مختلف وارد می شود (اندازه قالب ها اندازه قطر بیرونی لوله آماده شده را تعیین می کند). انتهای لوله در سر کشش 3 و سنبه 5 در سر 4 ثابت می شود. سر سنبه 6 روی سنبه 5 ثابت می شود. قبل از شروع کار، سنبه به سمت چپ منتقل می شود. لوله با انتهای کمی چین خورده از سوراخ کشش عبور می کند و در سر کشش محکم می شود. پس از این، سنبه به داخل لوله رانده می شود. هنگامی که مکانیزم دستگاه به حرکت در می آید، لوله از سوراخ کشش کشیده می شود و ابعاد تعیین شده توسط قالب ها و سر سنبه را دریافت می کند.

در شکل 316، ج سنبه ای را نشان می دهد که با لوله 1 حرکت می کند و لوله را به چنین سنبه 2 محکم می کند. برای خارج کردن سنبه از لوله پس از چین دادن، گاهی اوقات از دستگاه های خاصی استفاده می شود.

نقشه کشی بدون سنبه در ساخت قطرهای کوچک، از پیش پردازش شده در ماشین های سنبه استفاده می شود. در این حالت ، با ترسیم اولیه ، لوله هایی با قطر کمی بزرگتر از قطر مشخص شده و با ضخامت دیواره کمی کوچکتر ساخته می شوند. با عبور از سوراخ های کشش، قطر لوله کاهش یافته و ضخامت دیواره لوله افزایش می یابد.

کشیدن سیم دو فلزی هیچ تفاوتی با سیم کشی معمولی ندارد.

دانلود چکیده: شما به دانلود فایل ها از سرور ما دسترسی ندارید.

برای پردازش فلز از طریق کشش، از ماشین هایی استفاده می شود که خود فن آوری ترسیم روی آنها انجام می شود. با کمک این تجهیزات، قطعات فلزی پردازش می شوند که شامل کشیدن آنها از سوراخ ها است. ابعاد این سوراخ ها به طور قابل توجهی کوچکتر از ابعاد قطعه کار است، یعنی. بخش های آنها قطعات کار چین دار هستند، به دلیل چین خوردگی، شکل و مقطع آنها تغییر می کند که منجر به افزایش طول آنها می شود. شکل را ببینید. 1.

پردازش فلزاین روش برای تولید قطعات با مقاطع گرد و شکل دارای تعدادی ویژگی مثبت است:

- دقت بالا؛

- تمیزی سطح

و در حین تولید روش کشیدن سردهمچنین مزایای اضافی وجود دارد:

- افزایش قدرت تسلیم؛

- استحکام - قدرت؛

- سختی قطعه کار کشیده شده

بسیاری از حوزه های صنعت و اقتصاد ملی به طور گسترده از محصولات نقاشی استفاده می کنند.

روش های نقاشی مورد استفاده:

- پس از دریافت سیم با حداقل قطر 5 میکرون؛

- برای تولید لوله های نازک، لوله هایی با قطر حداکثر. 400 میلی متر.

ماشین آلات مدرن برای پردازش قطعات فلزی توسط کشش بسیار پیشرفته هستند. آنها امروز هستند:

- با افزایش بهره وری؛

- کیفیت سطح خوب محصول تولیدی؛

- با افزایش مقاومت مرگ؛

- با بهبود شرایط ایمنی

فناوری کنترل و اندازه گیری خوب، انجام دقیق فرآیندهای ترسیمی را که در حال حاضر عمدتاً خودکار هستند، ممکن می سازد.

قالب های استحکام بالا باعث افزایش قابل توجه سرعت و کشیدن سیم بیش از قطر ظریف می شوند. الزامات بسیار دقیقی در مورد دقت ابعاد قطر سیم قرار داده شده است.

دستگاه هایی با طرح های مختلف برای پردازش قطعات کار با برچینگ استفاده می شود. و دو نوع ماشین نقشه کشی وجود دارد.

دستگاه عملکردیدستگاه کشش هدف آسیاب های کشش را تعیین می کند. آسیاب هایی وجود دارد که مواد در یک خط مستقیم کشیده می شوند. این:

- زنجیر،

- آسیاب های مجهز به کشش کاترپیلار،

- با واگن های متحرک رفت و برگشتی،

- قفسه و پینیون،

- هیدرولیک

آسیاب هایی با یک درام برای سیم پیچی فلز فرآوری شده وجود دارد.

هدف آسیاب ها با حرکت مواد در حال پردازش در یک خط مستقیم:

- برای کشیدن میله،

- طراحی لوله،

- سایر محصولاتی که در بستهها قرار نمیگیرند.

هدف از آسیاب با مواد سیم پیچ به سیم پیچ:

- نقشه کشی سیم با مشخصات خاص،

- لوله کشی با حداقل قطر

آنها با تعداد درام ها، اصل عملکرد آنها مشخص می شوند و به موارد زیر تقسیم می شوند:

- سر وقت؛

- چندگانه، با عملکرد کشویی.

- چندگانه، بدون عملکرد کشویی؛

- چندگانه، با کشش معکوس.

نام آسیاب های کششی تک پاسی برای خود صحبت می کند: فرآیند کشش در یک پاس انجام می شود. در چند آسیاب - در چندین پاس.

واحدهای مدرن تولید مفتول فولادی با رسم خطوط کامل پیچیده ای هستند که شامل تجهیزاتی است که اجرای عملیات تولید سیم از مواد مختلف را تضمین می کند: فولادهای کم کربن، پرکربن یا آلیاژی. مواد کشیده شده که کشیده خواهد شد، تحت یک سری عملیات مقدماتی تکنولوژیکی یا عملیات حرارتی قرار می گیرد. این به دلیل هدف آینده سیم است.

سیم باید به درستی برای کشیدن آماده شود. باید ترشی شود، شاید با پوشش محافظ، در معرض شستشو و خشک کردن سرد و گرم باشد.

پس از مراحل فوق برای آماده سازی برای کشیدن، سیم به قسمت کشش تولید منتقل می شود. بسته به هدف استفاده، سیم پس از کشش یا عملیات حرارتی، روغن کاری، گره خورده یا بسته بندی می شود. در صورت استفاده جزئی از سیم توسط همان شرکت، به کارگاه ها یا بخش های مربوطه منتقل می شود. روی قرقره ها یا قرقره های بزرگ منتقل می شود.

تجهیزات کمکی

هر واحد مجهز به تجهیزات اصلی و کمکی می باشد. تجهیزات اصلی عملیات ترسیم را انجام می دهند.

تجهیزات کمکی:

- باز می کند،

- بادگیر،

- دستگاه های تیز کردن سیم،

- تجهیزات روغن کاری،

- تجهیزات بسته بندی برای بسته ها،

- برای برش سیم،

- برای سیم جوش و غیره

یکی از انواع آسیاب کششی که در بالا به آن اشاره کردیم، دارای یک درام برای سیم پیچی مواد است. تعداد گذرها در طول فرآیند کشش و نوع آسیاب تغییری در تجهیزات اولیه آسیاب کشش ایجاد نمی کند. شامل: درام کششی، گیربکس، موتور الکتریکی.

تجهیزات کشش سیم فولادی با تجهیزات کشش سیم غیر آهنی متفاوت است. اما مرز بین این نوع تجهیزات امروزه محو شده است. فناوری فرآیند خود الزامات خاص برای طراحی تجهیزات نقشه کشی و ویژگی های اصلی آن را تعیین می کند.

تجهیزات نقشه کشی می تواند جهانی یا استاندارد باشد. در مناطق تولیدی با ظرفیتهای زیاد و مجموعهای باریک، معمولاً از تجهیزات تخصصی استفاده میشود، در حالی که در تولید مجموعه گسترده، استفاده از تجهیزات جهانی توصیه میشود.

فلز غیرآهنی (مس، آلومینیوم) استحکام کمتری نسبت به فولاد دارد. این مشخصه در هنگام انتخاب پارامترهای اصلی یک آسیاب طراحی و طراحی آن تعیین کننده است.

برای فرآیند کشیدن سیم از مواد نرم، به عنوان مثال، فلزات غیر آهنی، از ماشین های کشش با عملکرد کشویی استفاده می شود. این به این دلیل است که هنگام لغزش یک سیم ساخته شده از یک ماده نرم، تلفات اصطکاک کمتر از هنگام کشیدن یک ماده فولادی است. افزایش شکل پذیری و استحکام کمتر فلزات غیر آهنی در هر صورت پر کردن آسیاب را آسان تر می کند. در تولید مفتول فولادی، آسیاب های با عملکرد کشویی کمتر مورد استفاده قرار می گیرند، عمدتاً در تولید سیم نازک با حداقل قطر و سیم برای کاربردهای خاص.

آسیاب های کششی تک گذر سیم ضخیم از پروفیل های مختلف و مقاطع گرد با قطر 25-40 میلی متر، لوله های ساخته شده از فلزات آهنی و تا حد زیادی غیر آهنی تولید می کنند. هنگام کشیدن لوله های با قطر بزرگ، از درام هایی با قطر بزرگ نیز استفاده می شود. هرچه قطر لوله بزرگتر باشد، قطر درام انتخاب شده بیشتر است.

قطعات کار تنها در یک ردیف روی درام قرار می گیرند که باعث کاهش جرم شورش می شود. قالب در امتداد درام حرکت می کند، مواد بدون حرکت چرخش در امتداد درام پیچیده می شود. به این ترتیب سطح و پروفیل کویل ها از آسیب محافظت می شود. برنج. 2 آسیاب با قالب متحرک را نشان می دهد.

ماشین های کشش تک شات برای نیروی 0.05-200 کیلو نیوتن طراحی شده اند. این با ویژگی های ماده ترسیم شده تعیین می شود: سطح مقطع، مشخصات، کیفیت. سرعت کشش به 5 متر بر ثانیه می رسد.

در آسیاب های تک شات، بهره وری به دلیل افزایش توده شورش ها افزایش می یابد. این هم در سمت باز شدن ماده منبع و هم در سمت سیم پیچ سیم تمام شده رخ می دهد. هرچه قطر سیم کشیده شده بیشتر باشد، وزن سیم پیچ ها بیشتر می شود که با جوشکاری می توان آن را افزایش داد.

یک ماشین نقشه کشی با تمام اجزای کمکی در شکل نشان داده شده است. 3.

گیربکس 1، گیربکس 2، موتور برق 3، شکل بازکن 4، دستگاه تیزکن 5، بالابر 6 و رک 7.

دستگاه های گیرنده برای انتقال سیم به عملیات بعدی استفاده می شوند. آسیاب تنها زمانی متوقف می شود که دستگاه های گیرنده تعویض شوند، که در لحظه پر شدن آن اتفاق می افتد. این یک روش نسبتاً سریع است. برای کویل هایی با جرم زیاد تا 3 تن از دستگاه های گیرنده مخصوص استفاده می شود. کویل های متوالی تغذیه شده بدون توقف آسیاب و بدون کاهش سرعت آن به کشش منتقل می شوند.

موتورهای آسیاب های کششی تک شات می توانند هم جریان مستقیم و هم جریان متناوب داشته باشند. آنها باید از کارکرد آسیاب در سرعت خزنده، راه اندازی صاف واحد، عملکرد سریع، کنترل سرعت در حین کشش و امکان توقف اضطراری اطمینان حاصل کنند.

2. آسیاب های کششی دوبل

ماشین های نقشه کشی دوبل فرآیند کشیدن را در دو پاس انجام می دهند، به عبارت دیگر زمانی که دو براچ کافی باشد. این برای اطمینان از اندازه سیم مشخص یا زمانی که حجم تولید کوچک است ضروری است. با دو براچ، مواد تحت فشار چهار برابری قرار می گیرند.

ساده ترین نسخه چنین آسیاب استفاده از یک درام دو مرحله ای است. در مرحله اول، درام قطر کمتری دارد که لغزش سیم را تضمین می کند. سایش متفاوت رول ها به دلیل تفاوت در قطر پله ها امکان نصب هود را 1-2% بالاتر از هود می دهد.

لغزش در مرحله پایین رخ می دهد، در غیر این صورت ممکن است سیم بشکند. در اینجا امکان ایجاد فشرده سازی بالا وجود ندارد.

ماشینهای کشش دوگانه دیفرانسیل در هر دو مرحله بدون لغزش کار میکنند، اما امکان کاهش زیاد و همچنین کم را دارند. ما یک آسیاب دیفرانسیل را می بینیم که بر اساس اصل کشش مضاعف در شکل 1 عمل می کند. 4. دارای دو درام طراحی که در یک محور قرار دارند.

3. شگفت انگیزهای متعدد

آسیاب های کششی چندگانه تجهیزاتی هستند که در آنها قطعه کار از طریق چندین قالب به طور همزمان کشیده می شود. این کار به منظور افزایش استخراج مواد فرآوری شده انجام می شود. قالب ها یکی پس از دیگری به صورت سری قرار می گیرند.

برای تعیین نسبت کشش، ابعاد ماده در حال پردازش، سطح مقطع، اندازه مشخص شده محصول نهایی و خواص مکانیکی آن ضروری است. معمولاً تعدد در محدوده 2 - 25 تنظیم می شود، اما می توان تعداد بیشتری را تنظیم کرد.

هر چه مواد قوی تر باشد، کشش آن دشوارتر است. کشش کافی در پشت آخرین قالب وجود ندارد که بتواند همزمان مواد را از میان تمام قالب های خط چندگانه بکشد. برای این منظور پس از هر کشیدن از یک درام کششی جداگانه استفاده می شود. درام کششی می چرخد، مواد کشیده شده، قالب را ترک می کند، روی درام پیچیده می شود، در همان زمان باز می شود و به قالب بعدی می رود.

آسیاب های متعدد با عملکرد کشویی

یک نسبت یا نسبت برای همه قالب های آسیاب کشش چندگانه وجود دارد.

این شرط کلید عملکرد موفقیت آمیز واحد است:

F1v1 = F2v2 = ... = Fnvn،

در این مورد F1، F2، ...، Fn سطح مقطع سیم هنگام خروج از قالب است.

v1,v2, ..., vn - سرعت هنگام پیچیدن سیم روی درام، زمانی که سیم از قالب خارج می شود.

حجم موادی که در یک قالب در یک زمان معین کشیده میشود باید برای همه قالبهای آسیاب یکسان باشد، در غیر این صورت سیم پاره میشود، حلقهها را پرت میکند و سپس در هم میپیچد.

خط ترسیم چندگانه نشان داده شده در شکل. 5a، شامل 7 قالب (مورد 1) است که به ترتیب یکی پس از دیگری قرار دارند و 7 درام (مورد 2 و 3). سیم برای ترسیم روی شکل (مورد 4) قرار می گیرد (رانده نمی شود). هر هفت قرقره در حال کشیدن هستند. درایو موقعیت 5 و گیربکس موقعیت 6 هر درام نصب شده برای هر قالب برای سیم کشی را به حرکت در می آورند.

چندین دور سیم روی هر درام پیچ می شود، موقعیت 2. در حالت کارکرد، هر چرخش درام مربوط به پیچیدن یک دور است. در این حالت یک چرخش از بالا زخمی می شود. به این ترتیب تعداد چرخش ثابت روی درام تضمین می شود. سیم کشیده شده به عنوان محصول نهایی روی یک درام پوز پیچیده می شود. 3.

در حین کار آسیاب، قالب های آن به طور طبیعی فرسوده می شوند. ممکن است در ساخت قالب ها نادرستی وجود داشته باشد. هر دو جنبه می تواند باعث ایجاد اختلاف بین سرعت محیطی درام ها و سرعت حرکت در هنگام کشیدن سیم بین قالب ها شود.

ممکن است معلوم شود که سرعت کشش مقداری بیشتر از سرعت محیطی درام میانی خواهد بود. درام قادر به تولید نیروی کششی نخواهد بود. در این راستا در آسیاب هایی از این نوع با عملکرد لغزشی، سرعت محیطی درام های داخلی 2-4 درصد بیشتر از سرعت سیم هنگام خروج از قالب انتخاب می شود. به دلیل این تفاوت در سرعت های نسبی درام ها، به جز آخرین درام، سیم لیز می خورد. این نام آسیاب کششی "میل کشویی" را تعیین می کند.

ماشین های کشش مکرر با عملکرد کشویی برای تولید سیم کشی مواد نرم مانند مس، آلومینیوم و فولاد نرم مناسب هستند. ساخته شده از فولاد بادوام، سیم فقط کمی لیز می خورد. در غیر این صورت، اگر لغزش قوی وجود داشته باشد، سیم بسیار داغ می شود و سایش قابل توجهی در سطح درام ایجاد می شود. و سطح خود سیم خشن می شود.

هنگام تولید سیم نازک (با قطر کمتر از 0.5-0.1 میلی متر)، از آسیاب های پله ای استفاده می شود. برای نمونه ای از چنین آسیاب، به شکل 1 مراجعه کنید. 6. طرح های این گونه آسیاب ها شامل حداکثر. چهار دوک طراحی و حداکثر 25 قالب. در این صورت لازم است ابعاد قالب ها و قطر درام ها به صورت مرحله ای انتخاب شود. سرعت سیم کشی در آسیاب های متعدد امروزی را در جدول زیر مشاهده می کنیم:

آسیاب درام دوقلو

در چندین آسیاب کششی، جایی که سیم جمع می شود و می تواند شروع به پیچیدن کند، ایده های جدیدی ایجاد و به کار گرفته شده است. هدف این پیشرفت ها روشی برای سیم پیچی سیم بر روی درام و انتقال آن به قالب بعدی است.

در شکل نشان داده شده است. 8 میل نشان دهنده ساختاری است که از بلوک ساخته شده است. تعداد بلوک ها برابر با نسبت ترسیم است. تفاوت این نوع طراحی با طرح های آسیاب های معمولی در این است که دوک دوک مجهز به دو درام است. درام ها یکی بالای دیگری نصب می شوند. درام در پایین با یک کلید به دوک ثابت می شود. درام بالایی به لطف یاتاقان های غلتشی که روی دوک بر روی آن نصب شده است آزادانه می چرخد.

سیم توسط یک غلتک از پایین به بالا هدایت می شود. در جهت مخالف بر روی طبل پیچ می شود. شکل 9 را ببینید. سیم، که روی هر دو درام، بالا و پایین جمع می شود، از غلتک ها (2 غلتک راهنما) به سمت درگ بلوک بعدی پایین می رود. این روند به همان روشی که در بلوک 1 انجام شده است تکرار می شود.

انتهای نصب شده روی درام ها حداکثر و حداقل ذخایر سیم را روی درام ها ثابت می کند. وقتی به حداکثر عرضه رسید، انتهای آن فعال می شود و درام را متوقف می کند. به محض اینکه منبع تغذیه دوباره به حداقل رسید، انتهای دیگر سیگنالی برای شروع درام می دهد.

اگر درام بالایی در حال استراحت باشد، غلتک راهنما کندتر از درام پایین (دو بار) می چرخد. این امر باعث تجمع مساوی سیم در هر دو درام با قطرهای یکسان می شود.

با سیم پیچی کندتر سیم از درام بالایی در مقایسه با سیم پیچی در درام پایینی، تجمع سیم در هر دو درام افزایش می یابد و غلتک راهنما چرخش حول محور دوک را کندتر از اختلاف سرعت دو درام، دقیقاً دو برابر می کند. .

اگر مقدار سیم برداشته شده از درام بالایی برابر با سیمی باشد که در نتیجه سیم پیچی روی درام پایینی تشکیل شده است، در این صورت غلتک راهنما حول محور دوک نمی چرخد. هنگامی که مقدار سیم پیچ خورده از درام بالایی از مقداری که در نتیجه سیم پیچی در درام پایینی ایجاد شده است بیشتر شود، سیم کندتر جمع می شود. غلتک نسبت به چرخش درام پایینی در جهت مخالف شروع به چرخش می کند و سرعت چرخش غلتک کمتر از اختلاف سرعت چرخش درام بالایی و پایینی (دقیقاً دو برابر) است.

درام های این آسیاب ها مجهز به درایوهای مجزا هستند. طراحی این آسیاب ها به همراه تعدادی مزیت (سیم پیچ نمی خورد، سیم تمام شده را می توان از درام جدا کرد و قرقره ها را بدون توقف دستگاه تعویض کرد، هر درام را می توان جداگانه متوقف کرد، درایو AC می توان از آن استفاده کرد) معایب آن، که شامل خم های متعدد سیم است. در نتیجه، زمانی که سیمی با سطح مقطع بزرگ وجود دارد که برای فرآیند کشش در نظر گرفته شده است، رزوه کاری آسیاب دشوار است.

آسیاب هایی با طراحی درام متفاوت، زمانی که یکی در داخل دیگری قرار می گیرند، بر اساس یک اصل کار عمل می کنند. آسیاب هایی که عملکرد ضد کشش دارند، بهبود یافته در نظر گرفته می شوند.

چند ماشین ضد کشش یا ماشین های حلقه.

کشش ضد به کاهش سایش قالب کمک می کند و سیم از نظر ضخامت یکنواخت تر می شود. این امر باعث می شود که فرآیند ترسیم با سرعت بالا انجام شود.

کشش ضد با تنظیم سرعت چرخش درام ایجاد می شود و در نتیجه از سر خوردن سیم در طول درام جلوگیری می کند. چنین آسیاب هایی مانند سایر آسیاب های کششی متعدد مجهز می شوند: چندین درام پشت سر هم قرار گرفته اند و قالب ها بین درام ها نصب شده اند.

شکل را ببینید. 10. طرح های درام روی این گونه آسیاب ها مشابه طرح درام های آسیاب های جدید مجهز به کارکرد کشویی است. موتورها فرکانس کنترل می شوند. تنظیم سرعت درام ها کشیدن سیم مداوم را بدون لغزش تضمین می کند.

سیم به دور درام می رود، به سمت غلتک کششی می رود، سپس به دور غلتک غیرفعال می رود که بی حرکت است و به سمت قالب حرکت می کند. پس از خروج از قالب، سیم به درام بعدی می رود و این روند تکرار می شود. جهت سیم را در شکل می بینیم. 10. با فلش نشان داده شده است.

1 - بلوک درام تکمیل؛ 2 - بلوک درام میانی؛ 3 - بافر; 4 - غلتک کششی; 5 - کنترل کننده سرعت 6، 8، 10 - ظروف صابون؛ 7 - بلوک درام پلکانی؛ 9 - غلتک راهنما؛ 11 - فن 12، 13 - صفحات زیر موتور؛ 14 - کوپلینگ دنده؛ 15 - انسداد الکتریکی سپر. 16 — سرعت سنج کشش: 17 — صفحه زیر بلوک ها. 18 - موتور الکتریکی؛ 19 - سپر؛ 20 - تخلیه روغن؛ 21 - مانع پا; 22 - مانع دستی

در شکل 12 یک درام میانی را نشان می دهد.

موقعیت درام 1 روی موقعیت دوک 2 نصب شده است. درایو موتور با استفاده از کوپلینگ دنده، کرم چند استارت. 4 و چرخ کرم موقعیت 3 طبل را به حرکت در می آورد. یک بلوک جداگانه از یک درام پوز تشکیل شده است. 1، دوک پوز. 2، محفظه دنده، نشان داده شده توسط pos بالایی. 6 و پوز پایین تر. 5 قسمت از آن. تعداد گذرها در طول فرآیند ترسیم تعداد بلوک هایی را که بعداً روی قاب نصب می شوند تعیین می کند. با توجه به پرسرعت بودن این گونه ماشین های کشش، فقط چند دور بر روی درام ها پیچیده می شود، درام و سیم گرم می شوند و نیاز به خنک شدن دارند. آب برای خنک کردن درام ها تامین می شود. سیم با هوا خنک می شود. قالب ها در یک جعبه صابون به اصطلاح نصب می شوند و با آب خنک می شوند. ساختار آسیاب در شکل نشان داده شده است. 13.

در صورت گره خوردن سیم، کلید اضطراری دستگاه را خاموش می کند. آسیاب های مجهز به عملکرد ضد کشش چندین مزیت دارند:

- هنگام حمل سیم بین درام ها، پیچ نمی خورد.

- کشش متقابل با تنظیم خودکار سرعت درام ایجاد می شود.

- عملکرد ضد کشش به کاهش سایش قالب ها و کاهش گرمایش سیم کمک می کند. این کیفیت سیم را بهبود می بخشد و کشیدن با سرعت بالا را تضمین می کند.

- نیازی به برداشتن سیم از بالا نیست، که آسیب به پرسنل عملیاتی را از بین می برد.

این طراحی آسیاب های کشش حلقه ای دارای معایبی است:

- هنگام تولید سیم از فولاد با مقاومت بالا، تغذیه آسیاب دشوار است.

- تعداد زیادی غلتک (غلتک های کششی، راهنماها) خم های اضافی برای سیم ایجاد می کند.

- کشش ضد در یک محدوده کوچک قابل تنظیم است.

- استفاده اجباری از جریان مستقیم منجر به افزایش هزینه و پیچیدگی این طراحی می شود.

این معایب ذاتی در آسیاب های مستقیم با عملکرد ضد کشش نیست.

آسیاب های بدون حلقه (جریان مستقیم)

در شکل 14 سانتی متر طراحی آسیاب دیگر با عملکرد ضد کشش.

در این واحد، فقط چند دور بر روی درام پیچ می شود (از 6 تا 10 دور سیم در هر درام). این چرخش ها برای ایجاد نیروی اصطکاک لازم بین درام و سیم کاملاً کافی است. نوار بدون لغزش از داخل قالب ها کشیده می شود. سیم بدون غلتک حمل می شود، که از پیچ خوردن نوار در طول انتقال جلوگیری می کند.

کشش ضد در آسیاب های بدون حلقه توسط موتورهای الکتریکی ایجاد می شود. این اجازه می دهد تا کشش های متقابل بالاتری اعمال و در محدوده های وسیع تری تنظیم شوند. این واقعیت که این آسیاب ها غلتک های مختلف زیادی ندارند باعث می شود که هنگام کشیدن سیم ضخیم از مواد با مقاومت بالا، رزوه کشی آسیاب آسان تر شود. همه انواع سیم اجازه ی چین های بزرگ را نمی دهند. استفاده از ضد فشار برای آنها مهم و مؤثر است. سیم شکل با استفاده از چین های کوچک تولید می شود. این امر سایش قالب ها را کاهش می دهد.

هنگام تولید سیم های فولادی کم و با کربن بالا، کشش پشتی مورد استفاده حداکثر است. 10-15٪ از کل نیروی کشش. در شکل شکل 14 یک آسیاب برای تولید سیم از گریدهای فولادی پرکربن به وسیله رسم را نشان می دهد. درام های آسیاب مجهز به یک درایو DC مجزا هستند. درام ها به صورت سری به هم متصل می شوند.

گشتاور به گونه ای تنظیم می شود که مازاد آن میزان کشش متقابل را تعیین کند. سرعت فقط بر روی درام سیم تمام شده تنظیم می شود، سایر درام ها به طور خودکار بر اساس سرعت چرخش درام سیم تمام شده و کاهش های استفاده شده در هر قالب تنظیم می شوند.

هنگام رزوه کشی آسیاب، تنظیم موتور تا زمانی ادامه می یابد که گشتاور آن برای کشیدن سیم از درون قالب و ایجاد کشش برای چرخاندن درام (کشش عقب) کافی باشد. فشار روی دیوارها را کاهش می دهد و در نتیجه اصطکاک و گرما را کاهش می دهد.

با گرمای کمتر، می توانید سرعت بالایی را در طول فرآیند ترسیم تنظیم کنید. حرارت زیاد باعث از بین رفتن روان کننده و کاهش کیفیت سیم و سطح آن می شود. در چنین واحدهایی، آب به درام ها و قالب ها برای اهداف خنک کننده و هوای خنک کننده به سیم می رسد.

خنک کننده به کاهش دمای گرمایش سیم کمک می کند و استحکام کششی آن را افزایش می دهد.

آسیاب های این نوع دارای جنبه های مثبت زیر هستند:

- هنگام کشیدن سیم پیچ نمی خورد،

- ترسیم سیم های پروفیل های مختلف و مقاطع غیر دایره ای را فراهم می کند.

- طیف گسترده ای از تنظیم ضد کشش،

- هیچ مشکلی در سوخت گیری آسیاب وجود ندارد،

- بدون غلتک - بدون خم شدن سیم غیر ضروری،

- بدون کنترل کننده سرعت،

- نمودار ساده شده واحد (مکانیکی و الکتریکی).

شاید استفاده از الکتروموتورهای فشار ضعیف DC (کمتر از 110 ولت) یکی از معایب قابل توجه این طراحی این گونه آسیاب ها باشد.

در شکل 16b نوع درایو زیر را نشان می دهد که یک انتقال دیفرانسیل ایجاد می کند. بین موتور الکتریکی و قطار دنده قرار دارد. تنظیم سرعت درام ها به طور مستقیم به تغییر حالت فشرده سازی بستگی دارد. سرعت به طور خودکار تنظیم می شود.

هنگام تغییر حالت فشرده سازی، لازم است نسبت دنده را در تمام درام ها تغییر دهید. این کار در تمام آسیاب های مستقیم که به درایوهای AC مجهز هستند انجام می شود. و درایوها می توانند هم فردی و هم گروهی باشند. فردی - هر بلوک دارای یک درایو و گروه جداگانه است - این زمانی است که یک درایو مشترک روی همه بلوک ها به طور همزمان نصب می شود.

تغییر سریع حالت ها در حین کار چنین آسیاب هایی نشانگر بهره وری آن است. و هر چه اپراتورهای آسیاب سریعتر شروع به کسب مهارت در راه اندازی و سرویس واحد کنند. با چرخاندن دستگیره تنها یک سوئیچ در آسیاب مجهز به درایو DC، اپراتور تمام درام ها را به سرعت متفاوتی تغییر می دهد. درایوهای AC برای چنین سوئیچینگ ساده سرعتهای کششی پیچیدهتر هستند؛ در اینجا با تعویض دندهها در همه گیربکسها و گیربکسها مرتبط است، یا سوئیچینگ در هر دو واحد کنترل به طور همزمان انجام میشود.

و مهمتر از همه، در درایوهای AC، فعال کردن استارت نرم یا شتاب آرام دشوار است، که هنگام تعویض سرعت، به ویژه در جهت افزایش آن، بسیار مهم است.

این مشکل را می توان با استفاده از کوپلینگ های هیدرودینامیکی بهبود بخشید، زیرا آنها به کاهش قابل توجه بارهای دینامیکی روی دنده ها در هنگام تغییر حالت ها، هنگام راه اندازی یا توقف دستگاه کمک می کنند و همچنین احتمال شکستگی سیم را به دلیل تغییر از یک حالت عملکرد کاهش می دهند. آسیاب به دیگری

آسیاب هایی با درایو AC از نظر پولی هزینه کمتری نسبت به آسیاب های با درایو DC دارند. اما دومی، یعنی. درایوهای DC برای نگهداری و کنترل راحت تر هستند. آنها محدوده کنترل سرعت بسیار بیشتری در تمام قرقره ها دارند و هنگام تغییر حالت فشرده سازی، سرعت به طور خودکار تنظیم می شود.

4. خطوط تولید برای کشیدن سیم

همانطور که می دانید چندین آسیاب کششی خطوط تولید هستند. این بدان معنی است که روند روی خط به طور مداوم از تحویل بلانک ها تا دریافت سیم تمام شده بدون توقف خط ادامه می یابد. چنین کارخانههایی سیم را پردازش میکنند، آن را تا حد امکان تغییر شکل میدهند، آن را بین عملیات حرارتی کشیده میشوند یا فوراً آن را به اندازهای مشخص میکنند.

با استفاده از این فناوری می توان چندین آسیاب کششی را در یک خط ترکیب کرد. با ترکیب واحدهایی به این صورت که قبلاً در قسمت های مختلف کارگاه قرار داشتند، در زمان در هزینه های عملیات و حمل و نقل قطعات صرفه جویی می شود.

خطوط تولید بر اساس داده های برق از تجهیزات مشابه مونتاژ می شوند، در غیر این صورت ممکن است بهره وری کلی خط تولید تازه مجهز شده کاهش یابد.

ترکیبی از عملیات رسوب زدایی و رسم مکانیکی

امروزه خطوط ترکیبی زیادی شناخته شده است. همانطور که واحدهای رسوب زدایی از محصولات به صورت مکانیکی با خطوط ترشی ترکیب می شوند، امروزه دستگاه های رسوب زدایی (مکانیکی) با آسیاب های کششی (یک و چند کششی) ترکیب می شوند.

با این ترکیب دو واحد ما جنبه های مثبت زیر را داریم:

- نیازی به تغذیه میله سیم از انبار به خط ترشی نیست.

- سپس در آنجا ترشی کنید، شستشو دهید، آهک بزنید یا پوشش های محافظ بمالید.

- متعاقباً میله سیم را به تولید نقشه منتقل کنید.

خط ترشی که مناطق وسیعی را در کارگاه ها اشغال می کند، به سختی با آسیاب کشش ترکیب می شود.

با این حال، تجهیزات جدید رسوب زدایی مکانیکی که به اندازه یک آسیاب کششی مدرن کارآمد هستند، امکان ایجاد ترکیبی از این دو واحد را فراهم می کند.

ترکیب اینها مزایای زیر را به همراه دارد:

- کاهش کارکنان،

- کاهش هزینه های مرتبط

- هزینه تجهیزات رسوب زدایی مکانیکی به طور قابل توجهی کمتر از تجهیزات شیمیایی است.

- واحد رسوب زدایی به اندازه یک خط ترشی تمام عیار در کارگاه فضایی را اشغال نمی کند.

- هیچ زباله ای از واحد ترشی وجود نخواهد داشت و محیط تمیز خواهد بود.

ترکیبی از عملیات کشش و بازپخت

خطوط ترکیبی برای فرآیندهای بازپخت مداوم و رسم امروزه بیش از پیش معروف شده و گسترش یافته است. واحد مشابه در شکل 17. این ترکیبات بیشترین ارزش را برای پردازش سیم مسی (قطر 0.1-4.0 میلی متر) در تولید کشش دارند. سرعت بازپخت بسته به ضخامت سیم (قطر آن) متفاوت است. اگر قطر آن 0.15-0.4 میلی متر باشد، با سرعت کشش 22-25 متر بر ثانیه، سیم با قطر 0.4 تا 1.0 میلی متر با حداکثر سرعت 20 متر بر ثانیه آنیل می شود. سیم با قطر بزرگ (1-4 میلی متر) به آرامی بازپخت می شود (تا 6.5 متر بر ثانیه).

تعدادی خطوط ترکیبی وجود دارد که شامل تعدادی واحد می شود، به عنوان مثال، برای فرآیندهای کشش، بازپخت، قلع کاری و اعمال پوشش عایق روی سیم. همه این فرآیندها پیوسته و پرسرعت هستند، بنابراین در ابتدا و انتهای خط به ترتیب بازکننده و کویلری وجود دارد که تامین مداوم قطعه کار و حذف سیم تمام شده را بدون توقف خط تضمین می کند.

مزایای چنین خطوط ترکیبی:

- اثر اقتصادی بزرگ،

- نیاز به تجهیزات کمکی کاهش می یابد،

- کاهش قابل توجه فضای تولید،

- کاهش قابل توجه هزینه های تولید،

- هیچ گونه حمل و نقل مواد خام برای انتقال از یک بخش فرآیند به بخش دیگر وجود ندارد.

طراحی چند رشته ای

هنگام کشیدن سیم های نازک خاص از فلزات غیر آهنی با مفهوم "کشش چند رشته ای" روبرو می شویم. آسیاب های چند رشته ای در حالت تولید مداوم کار می کنند؛ برای رزوه کشی هر سیم پیچ یا برداشتن سیم تمام شده نیازی به توقف دستگاه نیست. سیم کشی در چنین تاسیساتی با فرآیند بازپخت و پوشش محصول ترکیب می شود. در ترکیباتی از این نوع، سرعت پردازش کندتر اولویت دارد. ماشین های کشش 18 رشته ای وجود دارد که سرعت پردازش آنها از 5 متر بر ثانیه بیشتر نیست. در مجموع سرعت به 90 متر بر ثانیه می رسد.

مزایای سرعت کم در آسیاب مشابه:

- تعمیر و نگهداری آسیاب ساده شده است،

- احتمال شکستگی سیم کاهش می یابد،

- ثبات در به دست آوردن سیم لعابی با کیفیت.

اگر عملیات با هم ترکیب نشوند، آسیاب ها مجهز به سیستم هایی برای کشش دو و ده نخ هستند، در اینجا پردازش با سرعت 10-15 متر بر ثانیه انجام می شود.

هرچه تعداد نخ های روی آسیاب بیشتر باشد، سرعت پردازش کمتر می شود و بر این اساس، بهره وری کمتر می شود. اما این با این واقعیت توضیح داده می شود که از بین بردن عواقب شکستن سیم در یک آسیاب چند رشته ای با از دست دادن زمان زیادی در مقایسه با آسیاب تک رشته ای همراه است. برای افزایش بهره وری در آسیاب چند رشته ای، باید مواد را برای فرآیند (نقاشی) با دقت آماده کنید، روان کننده تکنولوژیکی و وسایل خنک کننده سیم را انتخاب کنید.

Drawing نامی است که به تغییر شکل پلاستیک هنگام کشیدن سیم، میله، پروفیل، لوله از طریق کانال مخروطی ابزار (کشش) داده می شود. نیروی کششی اعمال شده به انتهای محصول خارج شده از قالب صرف تغییر شکل قطعه کار و غلبه بر نیروهای اصطکاک در برابر کانال قالب می شود. فشرده سازی در هر پاس به دلیل استحکام انتهای در حال ظهور محصول و در نتیجه شکستگی فلز محدود می شود. ویژگی فرآیند استخراج λ است.

طراحی به پردازش پلاستیک سرد اشاره دارد. علاوه بر شکل دهی و کشش، سخت شدن (سخت شدن) مواد حاصل می شود، کیفیت سطح و دقت ابعاد بهبود می یابد.

بین کشیدن بر روی آسیاب های زنجیره ای (برای تولید لوله ها، میله ها و پروفیل های با طول محدود) و کشیدن بر روی آسیاب های نوع درام (برای تولید محصولات بلند مانند سیم) تفاوت قائل می شود.

صفحات خالی برای کشیدن، پروفیل های گرد و شکل جامد (نورد، اکسترود شده) در کلاف ها یا مقاطع، لوله های بدون درز یا جوش داده شده هستند. محصولات نهایی کارگاه های نقشه کشی سیم با قطر 0.01 تا 6 میلی متر، لوله های تا قطر 400 میلی متر، میله ها و پروفیل های مدرج، لوله های پروفیل (بیضی، مستطیل و ...) می باشد.

بهره وری فرآیند ترسیم با سرعت در خروج از قالب (سرعت کشیدن)، کشیدن در هر پاس، زمان صرف شده برای شروع فرآیند و جایگزینی ابزار تعیین می شود.

سرعت کشش برای میله ها، پروفیل ها و لوله ها 1 تا 10 متر بر ثانیه و برای سیم نازک تا 50 متر بر ثانیه است. در چنین سرعت های لغزشی، مشکلات مقاومت در برابر سایش قالب ها و اطمینان از کیفیت سطح محصولات اجتناب ناپذیر است. نقش اصلی در کشیدن به روانکاری تکنولوژیکی و کنترل فرآیند اصطکاک تعلق دارد. یک وسیله اساسی برای کاهش سایش، افزایش سرعت و بهره وری، کشیدن در حالت اصطکاک هیدرو- یا پلاستوهیدرودینامیکی است.

قبل از ترسیم، قطعه کار تحت عملیات حرارتی قرار می گیرد، مقیاس از آن جدا می شود و سطح آن برای تثبیت روان کننده آماده می شود. عملیات حرارتی سخت شدن را حذف می کند و ساختار بهینه را تضمین می کند. بازپخت نرم پس از 70 تا 85 درصد کاهش برای فولاد و 99 درصد برای فلزات غیرآهنی (مس، برنج) تکرار می شود. رسوب پس از عملیات حرارتی با روش های مکانیکی، شیمیایی، الکتروشیمیایی و همچنین چندین روش به طور همزمان حذف می شود. تمیز کردن مکانیکی شامل خم کردن دوره ای نوار بین غلتک ها و دمیدن با گلوله یا شن است. این روش برای از بین بردن رسوب بادوام بی تاثیر است، بنابراین از روش شیمیایی بیشتر استفاده می شود.

پس از اچ، قطعه کار شسته شده و یک لایه روان کننده با زرد کردن، آبکاری مس، فسفاته کردن و آهک بر روی سطح آن اعمال می شود. هنگامی که زردی رخ می دهد، یک لایه نازک از هیدروکسید آهن Fe(OH) 3 روی قطعه کار اعمال می شود که همراه با آهک که سپس روی آن اعمال می شود، به عنوان پرکننده برای روانکاری عمل می کند. فسفاته کردن شامل استفاده از فیلمی از منگنز، آهن و فسفات روی است. روان کننده به خوبی به فیلم فسفات می چسبد و ضریب اصطکاک به 0.04 - 0.06 کاهش می یابد. آهک در محلول، بقایای اسید را خنثی می کند و یک لایه پرکننده برای روانکاری تشکیل می دهد. برای کشیدن با کاهش و فشار زیاد، آبکاری مس قطعه کار در محلول ویتریول توصیه می شود. ضریب اصطکاک 0.08 - 0.12 است. پس از پوشش، قطعه کار در محفظه ای با دمای 300 تا 350 درجه سانتی گراد خشک می شود.

برای افزایش بهره وری، انتهای سیم پیچ ها با استفاده از جوشکاری تماسی الکتریکی جوش داده می شود. این امر زمان از دست رفته برای بارگذاری قطعه کار در قالب ها را به حداقل می رساند.

سیم بر روی چندین ماشین کشش با تعداد قالب های 5 تا 22 تولید می شود. در پشت هر قالب، سرعت سیم متناسب با رسم λ افزایش می یابد و در خروجی به 40-50 متر بر ثانیه می رسد (در مدرن ترین ماشین ها). یک درایو الکتریکی خودکار ترکیب یک دستگاه سیم کشی و یک واحد آنیل سیم "روی گذر" را در یک واحد پیوسته ممکن کرد. در تولید لوله ها و میله ها نیز تلاش می شود ماشین کشش، مکانیزم های صاف کردن، برش، تیز کردن انتهای، نصب سنبه و غیره را در یک واحد ترکیب کنند.

ابزار طراحی شامل قالب و سنبه می باشد. کانال قالب (شکل 6.1) دارای مناطق زیر است: یک ناحیه ورودی برای تسهیل درج قطعه کار، یک منطقه روانکاری و یک منطقه کاری برای وارد کردن روان کننده و فشرده سازی قطعه کار، یک تسمه کالیبراسیون، یک مخروط معکوس و یک منطقه خروجی برای محافظت. محصول از تشکیل علائم و خراش. مشخصات اصلی قالب عبارتند از جنس، زاویه a و عرض تسمه کالیبراسیون. طول تسمه 0.4 - 1.0 طول منطقه کار است. زاویه α معمولاً 6-15 درجه است.

1 - منطقه ورودی؛ 2 - منطقه روغن کاری. 3 – ناحیه کالیبراسیون 4 – مخروط معکوس؛ 5- منطقه خروج

شکل 6.1 - نمودار کانال قالب

با توجه به قطر محصولات، میلی متر، طراحی به ضخامت (3.5 - 1.5)، متوسط (1.6 - 0.25)، نازک (0.4 - 0.1) و بهترین (0.02 - 0.008) تقسیم می شود. قالب های ساخته شده از الماس های طبیعی (حداکثر 2.4 میلی متر) و مصنوعی (پلی کریستالی تا 4.6 میلی متر) دارای بیشترین مقاومت در برابر سایش هستند، اما نیاز به خنک سازی شدید دارند. ابعاد و شکل کانال استاندارد شده است. قالب های الماس در قاب های ساخته شده از برنج یا برنز قرار می گیرند و با آلیاژ کم ذوب پر می شوند. برای محصولات با قطر 1-50 میلی متر، قالب های پیش ساخته ساخته شده از نگهدارنده با درج کاربید فشرده شده در آن، عمدتا استفاده می شود. ابعاد و مواد درج بر اساس کاربید تنگستن و کبالت استاندارد شده است.

برای تولید در مقیاس کوچک و تولید لوله های تا قطر 300 میلی متر از قالب های ساخته شده از فولادهای U8 - U12، X12M، ShKh15 و غیره استفاده می شود.

در یک آسیاب کششی زنجیره ای (شکل 6.2)، انتهای جلوی میله یا لوله 1 از طریق قالب 2 رانده می شود و توسط انبردست کالسکه 3 گرفته می شود. کالسکه با یک زنجیره صفحه 4 درگیر می شود که با استفاده از یک درایو دوباره پیچ می شود. 5. در سمت ورودی آسیاب دستگاهی برای تغذیه و نگه داشتن میله سنبه تعبیه شده است.

شکل 6.2 - نمودار یک آسیاب کششی زنجیره ای

سرعت کشش در آسیاب های مدرن به 3-5 متر بر ثانیه می رسد، نیروی کشش 30-1500 کیلونیوتن است و حداکثر سه قطعه کار به طور همزمان کشیده می شود. معایب آسیاب های زنجیره ای عبارتند از: طول محدود محصولات، زمان زیادی که صرف آماده سازی برای کشیدن قطعه کار بعدی می شود. خطوط کشش خودکار میله ای ایجاد شده است که در آن گیره های مخصوص به طور متناوب قطعه کار را بدون توقف فرآیند از طریق قالب می کشند.

نمودار جریان تکنولوژیکی برای تولید سیم در شکل 6.3 نشان داده شده است.

شکل 6.3 - نمودار فرآیند ترسیم معمولی

ادبیات 1 اصلی. ، 6 اصلی. , 7 اضافی , 9 اضافی

کنترل سوالات

1. چه نوع نقاشی وجود دارد؟

2. برای تولید سیم از چه نوع تجهیزات کششی استفاده می شود؟

3. روان کننده در هنگام کشش برای چه منظوری استفاده می شود؟

4. چه عملیات مقدماتی برای اجرای فرآیند ترسیم انجام می شود؟

5. تکنولوژی کشش روی آسیاب زنجیره ای چه ویژگی هایی دارد؟

6. هنگام کشیدن لوله از چه ابزار تخصصی استفاده می شود؟

کشش فلز سرد یا گرم نوعی شکل دهی فلزی است. با استفاده از این روش ها مجموعه ای از سیم های گرد و شکل، میله ها، لوله ها و سایر محصولات ساخته شده از فلزات آهنی، غیرآهنی و آلیاژهایی تولید می شود که در زنجیره خرده فروشی به فروش می رسند. برای این منظور از تجهیزات نقشه کشی استفاده می شود که با توجه به اصل سینماتیکی امکان به دست آوردن محصولاتی با قطر مورد نیاز با استفاده از روش های کشش تک و چندگانه را فراهم می کند. اتصالات پیچ خورده، سیم، طناب های فلزی، مش و بست ها از محصولات ساخته شده به وسیله کشش، که در آن از ماشین یا ماشین کشش استفاده می شود، به دست می آیند. محصولات به دست آمده از کشش در صنایع مختلف، کشاورزی و صنعتگران خانگی استفاده می شود.

ماهیت فرآیند ترسیم این است که یک قطعه کار فلزی با قطر بزرگتر را از طریق سوراخی با شکل مورد نیاز بکشید و محصولی با قطر کمتر بدست آورید. محصولات تولیدی با کیفیت سطح بیرونی، چگالی و دقت ابعاد مقطع مشخص می شوند. عملیات بر روی ماشین های خاصی به نام آسیاب کشش انجام می شود. آنها بهره وری نیروی کار را افزایش می دهند: شدت کار تولید بسیار کمتر از تولید چنین محصولاتی با روش های دیگر می شود.

آسیاب های کششی توسط سازندگان با حرکت مستطیلی قطعه کار و با سیم پیچی روی درام تولید می شوند. در مورد دوم، آنها می توانند با یک یا چند درام محرک باشند، که اجازه می دهد یک یا چند قطعه کار به طور همزمان کشیده شود.

انواع و روش های ترسیم

نقشه کشی بر روی آسیاب طراحی انجام می شود. از نظر ساختاری، دستگاه از قسمت های اصلی زیر تشکیل شده است: یک قالب، سنبه با طرح های مختلف، دستگاه های بروشکن و کمکی برای اتوماسیون و مکانیزه کردن فرآیند. در این مورد، ماشین کشش یک طرح مستطیلی با توجه به اصل عملکرد موتور اصلی عمل پیوسته (مسیر)، هیدرولیک، زنجیر و طناب متمایز می شود.

فرآیند بر اساس پارامترهای زیر طبقه بندی می شود:

- بر اساس نوع (تر، خشک)؛

- گرم کردن قطعه کار (سرد، گرم)؛

- تعداد قطعه کار کشیده شده (1، 2، 4، 8)؛

- درجه خلوص محصول حاصل (خشن، تکمیل)؛

- تحرک کشش (ایستا، متحرک)؛

- تعداد انتقال (تک و چندگانه)؛

- روش کشش (هیدرولیک، درام، زنجیر).

تنوع پارامترها باعث ایجاد تعداد زیادی از واحدهای تولیدی شده است که از نظر مشخصات فنی، فناوری کار و بهره وری متفاوت هستند.

برای تولید لوله هایی با قطر 0.3÷500 میلی متر با ضخامت دیواره 0.05÷6 میلی متر از دراوینگ استفاده می شود. در این مورد، روش های ساخت می تواند به شرح زیر باشد:

- پیش نویس؛

- روش پروفایل سازی؛

- اصطکاک هیدرودینامیکی؛

- روی یک سنبه مخصوص (ثابت کوتاه، متحرک بلند، شناور)؛

- روی یک هسته تغییر شکل پذیر؛

- با توزیع یک قطعه کار لوله شکل.

روش و در نتیجه تجهیزات برای آن بسته به الزامات محصول نهایی و نام تجاری قطعه کار مورد استفاده انتخاب می شود. لوله ها با استفاده از آسیاب کششی زنجیره ای و درام تولید می شوند. در حالت دوم، ترسیم را کشیدن سیم پیچ می نامند.

مراحل اصلی فرآیند

محصول نهایی به دست آمده توسط نقاشی مشمول الزامات خاصی است که در مشخصات فنی نشان داده شده است. قطعه کار مراحل خاصی را طی می کند که بر نتیجه نهایی تأثیر می گذارد. آنها به شرح زیر است:

- بازپخت قطعه کار برای به دست آوردن ساختار ریزدانه و افزایش خواص پلاستیک.

- از بین بردن رسوب از سطح قطعه کار؛

- شستن قطعه کار پس از اچ کردن در محلول اسید سولفوریک؛

- استفاده از یک لایه خاص که ترکیب آن به مواد قطعه کار بستگی دارد.

- طراحی روی آسیاب؛

- از بین بردن سخت شدن؛

- نهایی کردن محصولات به دست آمده (بریدن به طول مورد نیاز، تکمیل انتهای).

به عنوان یک قاعده، آنها بر تراکم، سختی، سیالیت، مقاومت الکتریکی مواد (افزایش)، پلاستیک، خواص ضد خوردگی (کاهش) تأثیر می گذارند. این تظاهرات، که سخت شدن سرد نامیده می شود، با عملیات حرارتی - عادی سازی، ثبت اختراع، تمپر کردن، بازپخت از بین می رود. انتخاب روش بستگی به درجه فلز یا آلیاژ و شرایط فرآیند کشش دارد.

تجهیزات و ماشین آلات برای نقشه کشی

یک ماشین نقشه کشی با درایو جریان مستقیم یا متناوب می تواند برای نقشه کشی یک یا چندگانه استفاده شود. در حالت دوم، قطعه کار فلزی از چندین قالب عبور میکند و به ترتیب پروفیل یا قطر آن را به سمت پایین تغییر میدهد. دستگاه کشش تک شات برای قطعات کار با قطر 8 تا 20 میلی متر استفاده می شود. از یک دستگاه مخصوص باز کردن، قطعه کار پس از عبور از قالب، بر روی یک درام که قطر آن از 750 میلی متر تجاوز نمی کند، پیچیده می شود. تمام عملیات در چنین دستگاهی به صورت خودکار انجام می شود: درام توسط یک بالابر سرویس می شود و انباشته شدن قطعات کار توسط یک بالابر انجام می شود. چنین ماشینهای کششی برای تولید پروفیلهای سیمشکل از درجات معمولی و با تغییر شکل سخت قطعات کار در حین عملیات اندازهگیری سیم استفاده میشوند.

آسیاب های درام و زنجیره ای از نظر نحوه پیچش با هم متفاوت هستند. برای دستگاه های درام، سیم پیچی محصولات تولید شده روی یک صفحه گردان مخصوص انجام می شود؛ برای دستگاه های زنجیره ای، نمی توان آن را پیچید.

در این ویدیو به وضوح می توانید فرآیند سیم کشی را مشاهده کنید: